Sel d'hydroxyde de sodium. Qu'est-ce que la soude caustique : formule, préparation d'hydroxyde de sodium

Hydroxyde de sodium, hydroxyde de sodium- composé inorganique, composition d'hydroxyde NaOH. C'est un cristal blanc, opaque et très hygroscopique. Substance hautement soluble dans l'eau, lorsqu'elle est combinée avec l'eau, elle est libérée un grand nombre de chaleur.

Présente de fortes propriétés alcalines. La valeur du pH d'une solution aqueuse à 1% est de 13.

L'hydroxyde de sodium est un composé toxique et peut également être corrosif pour les métaux. La substance est utilisée dans la fabrication de nombreux produits, notamment des tensioactifs, du papier, des cosmétiques et des médicaments.

Propriétés physiques

L'hydroxyde de sodium NaOH est un solide blanc. Le sodium caustique laissé dans l’air se dissipe rapidement en attirant l’humidité de l’air. La substance se dissout bien dans l'eau et une grande quantité de chaleur est libérée.

La solubilité dans le méthanol est de 23,6 g/l (à 28°C), dans l'éthanol - 14,7 g/l (28°C).

La solution de soude caustique est désagréable au toucher.

Thermodynamique des solutions

L'enthalpie de solution pour une solution aqueuse infiniment diluée est de -44,45 kJ/mol.

Les hydrates cristallisent à partir de solutions aqueuses :

- à 12,3-61,8°C - NaOH H 2 O monohydraté (système cristallin orthorhombique, point de fusion 65,1°C ; densité 1,829 g/cm ; ΔH 0 rtv-425,6 kJ/mol)

- dans la plage -28 ... -24 ° C - NaOH 7H 2 O heptahydraté ;

- de -24 à -17,7°C - NaOH 5H 2 O pentahydraté ;

- de -17,7 à -5,4°C - NaOH 4H 2 O tétrahydraté (modification α) ;

- de -8,8 à 15,6°C - NaOH 3,5 H 2 O (point de fusion 15,5°C).

- de 0°C à 12,3°C - NaOH 2H 2 O dihydraté ;

Reçu

Historiquement, la première méthode de production d'hydroxyde de sodium était l'interaction de la soude Na 2 CO 3 et de l'eau de chaux éteinte CaO :

La réaction est facilitée par l'agitation et la température élevée, elle a donc été réalisée dans des réacteurs en acier avec agitateurs. Après obtention des produits, le carbonate de calcium soluble a été séparé des produits et la solution résiduelle d'hydroxyde de sodium a été évaporée à 180 °C dans des récipients en fonte sans accès à l'air. De cette manière, il a été possible d'obtenir une solution avec une concentration allant jusqu'à 95 %.

En 1892, indépendamment l'un de l'autre, le scientifique américain Hamilton Kastner et l'autrichien Karl Kellner découvrent une méthode très répandue dans la nature pour produire de l'hydroxyde par électrolyse du chlorure de sodium. Le déroulement des réactions peut être décrit par l'équation globale :

Cette méthode reste la principale méthode industrielle d’extraction de NaOH, cependant certaines conditions de synthèse ont subi des modifications. Notamment, pour éviter les réactions entre produits et matières premières, les différentes étapes réactionnelles sont réalisées dans des réacteurs distincts ou séparées. Selon ce critère, il existe trois méthodes principales : le mercure, le diaphragme et la membrane.

Processus au mercure

La méthode originale de synthèse de NaOH utilise une électrode de mercure comme cathode. En arrivant à la cathode, les ions sodium y forment des amalgames liquides de composition variable NaHg n :

Les amalgames sont séparés du système réactionnel et transférés dans un autre, où l'amalgame est décomposé par l'eau pour former de l'hydroxyde de sodium :

Cette méthode produit une solution de NaOH avec une concentration de 50 à 73 % et est pratiquement exempte de contaminants (chlore, chlorure de sodium). Le mercure formé à la suite de la décomposition est renvoyé vers l'électrode.

Sur l'anode (graphite ou autre), les ions chlorure sont oxydés avec formation de chlore libre

De plus, des réactions secondaires ont également lieu : l'oxydation de l'ion hydroxyde et la formation électrochimique de l'ion chlorate. L'hydrolyse du chlore résultant peut également former de petites quantités d'ions hypochlorite.

Processus de diaphragme

Dans la méthode du diaphragme, l'espace entre la cathode et l'anode est séparé par une cloison qui ne laisse pas passer les solutions et les gaz, mais n'empêche pas le passage du courant électrique et la migration des ions. Habituellement, des tissus d'amiante, des ciments poreux, de la porcelaine, etc. sont utilisés comme cloisons.

Une solution de NaCl est fournie à l'espace anodique : les ions chlorure sont réduits sur l'anode (graphite ou magnétite) et les cations Na + (et, en partie, les anions Cl -) migrent à travers le diaphragme vers l'espace cathodique. Lorsque les cations sont combinés avec des ions hydroxydes formés par la réduction de l'eau sur une cathode de fer ou de cuivre :

En conséquence, un mélange d'hydroxyde de sodium et de chlorure de sodium avec une teneur en NaOH de 10 à 15 % (et environ 18 % de NaCl) est libéré de l'espace cathodique. Par évaporation, il est possible d'augmenter la concentration en hydroxyde jusqu'à 50 %, mais la teneur en chlorure reste néanmoins importante. Pour séparer le chlorure du mélange, celui-ci est traité avec de l'ammoniac liquide pour former du chlorure d'ammonium facilement dilué (cependant, cette méthode est rarement utilisée en raison du coût élevé de sa mise en œuvre). Une méthode est également utilisée qui consiste à refroidir le mélange et à isoler les cristaux d'hydrate de NaOH · 3,5H 2 O, qui sont ensuite davantage déshydratés.

Processus membranaire

Cette méthode a été développée dans les années 1970 par DuPont et est considérée comme la plus avancée des méthodes existantes. Dans le processus membranaire, une membrane échangeuse de cations est installée dans le réacteur, qui est perméable aux ions Na + se déplaçant dans l'espace cathodique et supprime la migration des ions hydroxyde qui migrent vers direction inverse— ainsi, la concentration des composants NaOH augmente dans l'espace cathodique. Une concentration de 30 à 35 % est considérée comme économiquement bénéfique pour la synthèse, et les membranes les plus récentes peuvent augmenter cette valeur jusqu'à 50 %.

Cette méthode ne produit théoriquement pas de chlorure de sodium, mais la pénétration des ions chlorure à travers la membrane peut toujours se produire.

Préparation de NaOH solide

Le NaOH solide (soude caustique) est obtenu en évaporant sa solution jusqu'à une teneur en eau inférieure à 0,5-1,5 %. Tout d'abord, une solution à 50 % est évaporée sous vide jusqu'à une concentration de 60 %, et une concentration de 99 % est obtenue à l'aide de fluides caloporteurs (un mélange de NaNO 2, NaNO 3, KNO 3) à des températures supérieures à 400°C : le la solution est pompée dans une chambre d’évaporation chauffée, où l’eau restante est séparée.

Timbres

L'hydroxyde de sodium se présente sous deux formes : solide et liquide. La soude caustique granulaire solide est une masse solide blanche avec des flocons de 0,5 à 2 cm. Une solution rare de soude caustique est incolore. Solutions commercialement importantes d'hydroxyde de sodium avec une concentration de 50 %.

La soude caustique technique est produite dans les marques suivantes :

- TR - mercure solide ;

- TD - diaphragme solide (à fusible)

- PP - solution de mercure ;

- РХ - solution chimique ;

- RD - solution de diaphragme.

Propriétés chimiques

L'hydroxyde de sodium absorbe activement l'humidité de l'air, formant des hydrates de diverses compositions, qui se décomposent lorsqu'ils sont chauffés :

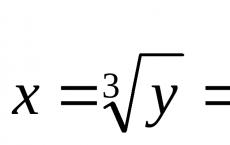

Le composé se désintègre bien dans les solutions :

Présentant de fortes propriétés alcalines, l'hydroxyde de sodium interagit facilement avec les acides, les oxydes et hydroxydes acides et amphotères :

NaOH interagit facilement avec les halogènes, et quand hautes températures- également avec des métaux :

Lors de l'interaction avec des sels dérivés de bases faibles, les hydroxydes correspondants se forment :

En réagissant avec le monoxyde de carbone, le formiate de sodium est synthétisé :

Exigences de sécurité

La soude caustique est résistante au feu et aux explosions. Substance caustique et corrosive. Selon le degré d'impact sur le corps, il appartient aux substances de la 2ème classe de danger. La substance solide et les solutions concentrées provoquent de très graves brûlures. Le contact des alcalis avec les yeux peut entraîner des maladies graves et même une perte de vision. En cas de contact avec la peau, les muqueuses ou les yeux, de graves brûlures chimiques se forment. En cas de contact avec la peau, rincer avec une solution faible d'acide acétique.

Lorsque vous travaillez, utilisez des équipements de protection : lunettes de sécurité, gants en caoutchouc, vêtements caoutchoutés résistant aux produits chimiques.

Application

L'hydroxyde de sodium est utilisé dans de nombreuses industries et dans la vie de tous les jours :

- Le caustique est utilisé dans industrie des pâtes et papiers pour délignification (procédé au sulfate) de la cellulose, dans la production de papier, carton, fibres artificielles, panneaux de fibres.

- Pour la saponification des graisses production de savon, shampoing et autres détergents. DANS Dernièrement Les produits à base d'hydroxyde de sodium (avec l'ajout d'hydroxyde de potassium, chauffés à 50-60 degrés Celsius, sont utilisés dans le lavage industriel pour nettoyer les produits en acier inoxydable de la graisse et d'autres substances huileuses, ainsi que des résidus de traitement mécanique.

- DANS industries chimiques - pour neutralisation des acides et des oxydes d'acide, comme réactif ou catalyseur dans réactions chimiques, en analyse chimique pour le titrage, pour la gravure de l'aluminium et dans la production de métaux purs, en raffinage de pétrole- pour la production d'huiles.

- Pour la production de carburant biodiesel - qui est obtenu à partir d’huiles végétales et est utilisé pour remplacer le carburant diesel conventionnel. Pour obtenir du biodiesel, une unité de masse d'alcool est ajoutée à neuf unités de masse d'huile végétale (c'est-à-dire que la proportion est de 9 : 1), ainsi qu'un catalyseur alcalin (NaOH). L'ester obtenu (principalement l'acide linoléique) présente une excellente inflammabilité en raison de son indice de cétane élevé. Si le carburant diesel minéral est caractérisé par un indicateur de 50 à 52 %, alors l'éther méthylique contient en conséquence 56 à 58 % de cétane. La matière première pour la production de biodiesel peut être diverses huiles végétales : colza, soja et autres, à l'exception de celles qui contiennent une teneur élevée en acide palmitique ( huile de palme). Lors de sa production, le processus d'estérification produit également de la glycérine, qui est utilisée dans les industries alimentaire, cosmétique et papetière, ou est transformée en épichlorhydrine selon la méthode Solvay.

- Comment agent pour dissoudre les blocages des canalisations d'égout, sous forme de granulés secs ou dans le cadre de gels. L'hydroxyde de sodium désagrège le colmatage et facilite son déplacement plus loin dans le tuyau.

- Dans la protection civile pour dégazage et neutralisation substances toxiques, y compris le sarin, dans un recycleur (appareil respiratoire isolé (IDA) pour purifier l'air expiré du dioxyde de carbone.

- L'hydroxyde de sodium est également utilisé pour nettoyer les moules des pneus.

- En cuisine : pour laver et éplucher les fruits et légumes, dans la production de chocolat et de cacao, de boissons, de glaces, de colorants caramel, pour ramollir les olives et leur donner une couleur noire, dans la fabrication de produits de boulangerie. Enregistré comme additifs alimentaires E524.

- En cosmétologie pour éliminer les zones cutanées kératinisées : verrues, papillomes.

Vidéo sur le sujet

Images connexes

Le scientifique français A. L. Duhamel du Monceau a été le premier à distinguer ces substances : l'hydroxyde de sodium a commencé à être appelé soude caustique, le carbonate de sodium - carbonate de sodium (selon l'usine Salsola Soda, dont il a été extrait des cendres) et le carbonate de potassium - potasse. Actuellement, les sels de sodium de l'acide carbonique sont communément appelés soude. En anglais et Français le mot sodium signifie sodium, potassium - potassium.

Propriétés physiques

Hydroxyde de sodium

Thermodynamique des solutions

Δ H 0 la dissolution pour une solution aqueuse infiniment diluée est de -44,45 kJ/mol.

A partir de solutions aqueuses à 12,3 - 61,8°C, le monohydrate cristallise (syngonie rhombique), point de fusion 65,1°C ; densité 1,829 g/cm³ ; ΔH 0 arr.−734,96 kJ/mol), dans la plage de -28 à -24°C - heptahydraté, de -24 à -17,7°C - pentahydraté, de -17,7 à -5,4°C - tétrahydraté (modification α), de - 5,4 à 12,3 °C. Solubilité dans le méthanol 23,6 g/l (t=28 °C), dans l'éthanol 14,7 g/l (t=28 °C). NaOH 3,5H 2 O (point de fusion 15,5 °C) ;

Propriétés chimiques

(en général, une telle réaction peut être représentée par une simple équation ionique ; la réaction se déroule avec dégagement de chaleur (réaction exothermique) : OH - + H 3 O + → 2H 2 O.)

- avec des oxydes amphotères qui ont à la fois des propriétés basiques et propriétés acides, et la capacité de réagir avec les alcalis, comme avec les solides lors de la fusion :

ZnO + 2NaOH → Na 2 ZnO 2 + H 2 O

la même chose avec les solutions:

ZnO + 2NaOH (solution) + H 2 O → Na 2 (solution)+H2

(L'anion formé est appelé ion tétrahydroxozincate et le sel qui peut être isolé de la solution est appelé tétrahydroxozincate de sodium. L'hydroxyde de sodium subit également des réactions similaires avec d'autres oxydes amphotères.)

- avec des oxydes d'acide - avec formation de sels; cette propriété est utilisée pour purifier les émissions industrielles de gaz acides (par exemple : CO 2, SO 2 et H 2 S) :

2Na + + 2OH - + Cu 2+ + SO 4 2- → Cu(OH) 2 ↓+ Na 2 SO 4

L'hydroxyde de sodium est utilisé pour précipiter les hydroxydes métalliques. Par exemple, c'est ainsi que l'hydroxyde d'aluminium sous forme de gel est obtenu en faisant réagir de l'hydroxyde de sodium avec du sulfate d'aluminium dans une solution aqueuse. Il est notamment utilisé pour purifier l'eau des petites matières en suspension.

Hydrolyse des esters

- avec les graisses (saponification), cette réaction est irréversible, puisque l'acide résultant avec l'alcali forme du savon et de la glycérine. La glycérine est ensuite extraite des liqueurs de savon par évaporation sous vide et purification par distillation supplémentaire des produits résultants. Cette méthode de fabrication du savon est connue au Moyen-Orient depuis le VIIe siècle :

Processus de saponification des graisses

À la suite de l'interaction des graisses avec l'hydroxyde de sodium, des savons solides sont obtenus (ils sont utilisés pour produire du pain de savon) et avec de l'hydroxyde de potassium, des savons solides ou liquides sont obtenus, selon la composition de la graisse.

HO-CH 2 -CH 2 OH + 2NaOH → NaO-CH 2 -CH 2 -ONa + 2H 2 O

2NaCl + 2H 2 O = H 2 + Cl 2 + 2NaOH,Actuellement, l'alcali caustique et le chlore sont produits par trois méthodes électrochimiques. Deux d'entre elles sont l'électrolyse avec une cathode en amiante solide ou en polymère (méthodes de production de diaphragmes et de membranes), la troisième est l'électrolyse avec une cathode liquide (méthode de production de mercure). Parmi les méthodes de production électrochimique, la méthode la plus simple et la plus pratique est l'électrolyse avec une cathode de mercure, mais cette méthode provoque des dommages importants. environnementà la suite de l'évaporation et de la fuite de mercure métallique. La méthode de production de membranes est la plus efficace, la moins énergivore et la plus respectueuse de l'environnement, mais aussi la plus capricieuse, elle nécessite notamment des matières premières d'une plus grande pureté.

Les alcalis caustiques obtenus par électrolyse avec une cathode de mercure liquide sont beaucoup plus propres que ceux obtenus par la méthode du diaphragme. Ceci est important pour certaines industries. Ainsi, dans la production de fibres artificielles, seule une soude caustique obtenue par électrolyse avec une cathode de mercure liquide peut être utilisée. Dans la pratique mondiale, les trois méthodes de production de chlore et de soude caustique sont utilisées, avec une nette tendance à l'augmentation de la part de l'électrolyse membranaire. En Russie, environ 35 % de toute la soude caustique produite est produite par électrolyse avec une cathode au mercure et 65 % par électrolyse avec une cathode solide (méthodes à diaphragme et à membrane).

L'efficacité du processus de production est calculée non seulement par le rendement en soude caustique, mais également par le rendement en chlore et en hydrogène obtenu lors de l'électrolyse, le rapport entre le chlore et l'hydroxyde de sodium à la sortie est de 100/110, la réaction se déroule dans le ratios suivants :

1,8 NaCl + 0,5 H 2 O + 2,8 MJ = 1,00 Cl 2 + 1,10 NaOH + 0,03 H 2,Indicateurs de base diverses méthodes la production est donnée dans le tableau :

| Indicateur pour 1 tonne de NaOH | Méthode Mercure | Méthode du diaphragme | Méthode membranaire |

|---|---|---|---|

| Rendement en chlore % | 97 | 96 | 98,5 |

| Électricité (kWh) | 3 150 | 3 260 | 2 520 |

| Concentration de NaOH | 50 | 12 | 35 |

| Pureté du chlore | 99,2 | 98 | 99,3 |

| Pureté de l'hydrogène | 99,9 | 99,9 | 99,9 |

| Fraction massique d'O 2 dans le chlore, % | 0,1 | 1-2 | 0,3 |

| Fraction massique de Cl - dans NaOH, % | 0,003 | 1-1,2 | 0,005 |

Schéma technologique de l'électrolyse à cathode solide

Méthode du diaphragme - La cavité d'un électrolyseur à cathode solide est divisée par une cloison poreuse - un diaphragme - en espaces cathodiques et anodiques, où se trouvent respectivement la cathode et l'anode de l'électrolyseur. Par conséquent, un tel électrolyseur est souvent appelé diaphragme et la méthode de production est l’électrolyse à diaphragme. Un flux d'anolyte saturé pénètre en continu dans l'espace anodique de l'électrolyseur à diaphragme. À la suite du processus électrochimique, du chlore est libéré à l'anode en raison de la décomposition de l'halite et de l'hydrogène est libéré à la cathode en raison de la décomposition de l'eau. Le chlore et l'hydrogène sont éliminés de l'électrolyseur séparément, sans mélange :

2Cl - − 2 e= Cl 2 0 , H 2 O − 2 e− 1/2 O 2 = H 2 .

Dans ce cas, la zone proche de la cathode est enrichie en soude. Une solution de la zone proche de la cathode, appelée liqueur électrolytique, contenant de l'anolyte non décomposé et de l'hydroxyde de sodium, est continuellement retirée de l'électrolyseur. Sur étape suivante la lessive électrolytique est évaporée et la teneur en NaOH est ajustée à 42-50 % conformément à la norme. L'halite et le sulfate de sodium précipitent à mesure que la concentration d'hydroxyde de sodium augmente. La solution d'alcali caustique est décantée du sédiment et transférée sous forme de produit fini vers un entrepôt ou vers l'étape d'évaporation pour obtenir un produit solide, suivi d'une fusion, d'un détartrage ou d'une granulation. L'halite cristalline (sel inverse) est renvoyée à l'électrolyse, préparant ce qu'on appelle la saumure inverse. Pour éviter l'accumulation de sulfate dans les solutions, le sulfate en est retiré avant de préparer la saumure inversée. La perte d'anolyte est compensée par l'ajout de saumure fraîche obtenue par lessivage souterrain de couches de sel ou par dissolution d'halite solide. Avant de la mélanger avec la saumure de retour, la saumure fraîche est nettoyée des suspensions mécaniques et d'une partie importante des ions calcium et magnésium. Le chlore obtenu est séparé de la vapeur d'eau, comprimé et fourni soit pour la production de produits contenant du chlore, soit pour la liquéfaction.

Méthode membranaire - similaire au diaphragme, mais les espaces anodiques et cathodiques sont séparés par une membrane échangeuse de cations. L'électrolyse membranaire assure la production de la soude caustique la plus pure.

Système technologiqueélectrolyseLa principale étape technologique est l'électrolyse, l'appareil principal est un bain électrolytique, composé d'un électrolyseur, d'un décomposeur et d'une pompe à mercure, reliés entre eux par des communications. Dans le bain électrolytique, le mercure circule sous l'action d'une pompe à mercure, en passant par un électrolyseur et un décomposeur. La cathode de l'électrolyseur est un flux de mercure. Anodes - graphite ou faible usure. Avec le mercure, un flux d'anolyte, une solution halite, circule en continu à travers l'électrolyseur. À la suite de la décomposition électrochimique de l'halite, des ions Cl - se forment à l'anode et du chlore est libéré :

2 Cl - - 2 e= Cl 2 0,

qui est retiré de l'électrolyseur, et une faible solution de sodium dans le mercure, appelée amalgame, se forme sur la cathode de mercure :

Na + + e = Na 0 nNa + + nHg - = Na + HgL'amalgame s'écoule continuellement de l'électrolyseur vers le décomposeur. Le décomposeur est également alimenté en permanence en eau bien purifiée. Dans celui-ci, l'amalgame de sodium, à la suite d'un processus électrochimique spontané, est presque entièrement décomposé par l'eau avec formation de mercure, de solution caustique et d'hydrogène :

Na + Hg + H 2 0 = NaOH + 1/2H 2 + HgLa solution caustique ainsi obtenue, qui est un produit commercial, ne contient pas de mélange d'halite, nocif pour la production de viscose. Le mercure est presque entièrement libéré de l'amalgame de sodium et renvoyé vers l'électrolyseur. L'hydrogène est éliminé pour être purifié. L'anolyte sortant de l'électrolyseur est en outre saturé d'halite fraîche, les impuretés introduites avec lui, ainsi que celles éliminées des anodes et des matériaux de structure, en sont éliminées et renvoyées à l'électrolyse. Avant saturation, le chlore qui y est dissous est éliminé de l'anolyte selon un processus en deux ou trois étapes.

Méthodes d'obtention en laboratoire

L'hydroxyde de sodium est produit en laboratoire par voie chimique, qui sont plus historiques que pratiques.

Méthode à la chaux La préparation de l'hydroxyde de sodium implique l'interaction d'une solution de soude avec du lait de chaux à une température d'environ 80 °C. Ce processus est appelé caustification ; il est décrit par la réaction :

Na 2 C0 3 + Ca (OH) 2 = 2NaOH + CaC0 3À la suite de la réaction, une solution d'hydroxyde de sodium et un précipité de carbonate de calcium se forment. Le carbonate de calcium est séparé de la solution, qui est évaporée pour produire un produit fondu contenant environ 92 % de NaOH. Le NaOH fondu est versé dans des fûts en fer où il durcit.

Méthode ferritique décrit par deux réactions :

Na 2 C0 3 + Fe 2 0 3 = Na 2 0 Fe 2 0 3 + C0 2 (1) Na 2 0 Fe 2 0 3 -f H 2 0 = 2 NaOH + Fe 2 O 3 (2)(1) - le processus de frittage de carbonate de sodium avec de l'oxyde de fer à une température de 1 100 à 1 200 °C. Dans ce cas, de la ferrite sodique se forme et du dioxyde de carbone est libéré. Ensuite, le gâteau est traité (lixivi) avec de l'eau selon la réaction (2) ; on obtient une solution d'hydroxyde de sodium et un précipité de Fe 2 O 3 qui, après l'avoir séparé de la solution, est renvoyé dans le procédé. La solution contient environ 400 g/l de NaOH. On évapore pour obtenir un produit contenant environ 92 % de NaOH.

Les méthodes chimiques de production d'hydroxyde de sodium présentent des inconvénients importants : une grande quantité de carburant est consommée, la soude caustique résultante est contaminée par des impuretés et la maintenance des appareils demande beaucoup de main-d'œuvre. Actuellement, ces méthodes sont presque entièrement remplacées par la méthode de production électrochimique.

Marché de la soude caustique

Production mondiale d'hydroxyde de sodium, 2005| Fabricant | Volume de production, millions de tonnes | Part dans la production mondiale |

|---|---|---|

| DOW | 6.363 | 11.1 |

| Compagnie chimique occidentale | 2.552 | 4.4 |

| Plastiques de Formose | 2.016 | 3.5 |

| PPG | 1.684 | 2.9 |

| Bayer | 1.507 | 2.6 |

| Akzo Nobel | 1.157 | 2.0 |

| Tosoh | 1.110 | 1.9 |

| Arkéma | 1.049 | 1.8 |

| Olin | 0.970 | 1.7 |

| Russie | 1.290 | 2.24 |

| Chine | 9.138 | 15.88 |

| Autre | 27.559 | 47,87 |

| Total: | 57,541 | 100 |

TR - mercure solide (flocon);

TD - diaphragme solide (fusionné);

PP - solution de mercure ;

РХ - solution chimique ;

RD - solution de diaphragme.

| Nom de l'indicateur | TR OKP 21 3211 0400 | TD OKP 21 3212 0200 | RR OKP 21 3211 0100 | RH 1ère année OKP 21 3221 0530 | RH 2e année OKP 21 3221 0540 | RD Qualité supérieure OKP 21 3212 0320 | RD Première année OKP 21 3212 0330 |

|---|---|---|---|---|---|---|---|

| Apparence | Masse feuilletée blanc. Couleur claire autorisée | Masse fondue blanche. Couleur claire autorisée | Liquide transparent incolore | Liquide incolore ou coloré. Les sédiments cristallisés sont autorisés | Liquide incolore ou coloré. Les sédiments cristallisés sont autorisés | Liquide incolore ou coloré. Les sédiments cristallisés sont autorisés | |

| Fraction massique d'hydroxyde de sodium, %, pas moins | 98,5 | 94,0 | 42,0 | 45,5 | 43,0 | 46,0 | 44,0 |

| Nom de l'entreprise | 2005 milliers de tonnes | 2006 milliers de tonnes | part en 2005% | part en 2006% |

|---|---|---|---|---|

| JSC "Kaustik", Sterlitamak | 239 | 249 | 20 | 20 |

| JSC "Kaustik", Volgograd | 210 | 216 | 18 | 18 |

| OJSC "Sayanskkhimplast" | 129 | 111 | 11 | 9 |

| SARL "Usolyekhimprom" | 84 | 99 | 7 | 8 |

| OJSC "Sibur-Neftekhim" | 87 | 92 | 7 | 8 |

| JSC "Khimprom", Cheboksary | 82 | 92 | 7 | 8 |

| VOJSC "Khimprom", Volgograd | 87 | 90 | 7 | 7 |

| CJSC "Ilimkhimprom" | 70 | 84 | 6 | 7 |

| OJSC "KCHKhK" | 81 | 79 | 7 | 6 |

| CNA "AZOT" | 73 | 61 | 6 | 5 |

| JSC "Khimprom", Kemerovo | 42 | 44 | 4 | 4 |

| Total: | 1184 | 1217 | 100 | 100 |

| Nom de l'entreprise | 2005 tonnes | 2006 tonnes | part en 2005% | part en 2006% |

|---|---|---|---|---|

| JSC "Kaustik", Volgograd | 67504 | 63510 | 62 | 60 |

| JSC "Kaustik", Sterlitamak | 34105 | 34761 | 31 | 33 |

| OJSC "Sibur-Neftekhim" | 1279 | 833 | 1 | 1 |

| VOJSC "Khimprom", Volgograd | 5768 | 7115 | 5 | 7 |

| Total: | 108565 | 106219 | 100 | 100 |

Application

Biodiesel

Morue de Lutefisk lors des célébrations de la Journée de la Constitution norvégienne

Propriétés physiques

L'oxyde de sodium hydraté NaOH est un solide blanc. Si vous laissez un morceau de soude caustique dans l’air, il se répandra rapidement en attirant l’humidité de l’air. La soude caustique se dissout bien dans l'eau et une grande quantité de chaleur est libérée. La solution de soude caustique est savonneuse au toucher.

Thermodynamique des solutions

Δ H 0 la dissolution pour une solution aqueuse infiniment diluée est de −44,45 kJ/mol.

À partir de solutions aqueuses à 12,3-61,8 °C, le monohydrate (syngonium orthorhombique) cristallise, point de fusion 65,1 °C ; densité 1,829 g/cm³ ; ΔH 0 arr.−425,6 kJ/mol), dans la plage de −28 à −24 °C - heptahydraté, de −24 à −17,7 °C - pentahydraté, de −17,7 à −5,4 °C - tétrahydraté (modification α), de − 5,4 à 12,3 °C. Solubilité dans le méthanol 23,6 g/l (t = 28 °C), dans l'éthanol 14,7 g/l (t = 28 °C). NaOH 3,5H 2 O (point de fusion 15,5 °C) ;

Propriétés chimiques

(1) H 2 S + 2NaOH = Na 2 S + 2H 2 O (avec excès de NaOH)

(2) H 2 S + NaOH = NaHS + H 2 O (sel d'acide, dans un rapport de 1:1)

(en général, une telle réaction peut être représentée par une simple équation ionique ; la réaction se déroule avec dégagement de chaleur (réaction exothermique) : OH − + H 3 O + → 2H 2 O.)

- avec des oxydes amphotères qui ont à la fois des propriétés basiques et acides, et la capacité de réagir avec les alcalis comme avec les solides lorsqu'ils sont fusionnés :

ZnO + 2NaOH → Na 2 ZnO 2 + H 2 O

la même chose avec les solutions:

ZnO + 2NaOH (solution) + H 2 O → Na 2 (solution)

(L'anion formé est appelé ion tétrahydroxozincate et le sel qui peut être isolé de la solution est appelé tétrahydroxozincate de sodium. L'hydroxyde de sodium subit également des réactions similaires avec d'autres oxydes amphotères.)

Al(OH) 3 + 3NaOH = Na 3

2Na + + 2OH − + Cu 2+ + SO 4 2− → Cu(OH) 2 ↓+ Na 2 SO 4

L'hydroxyde de sodium est utilisé pour précipiter les hydroxydes métalliques. Par exemple, c'est ainsi que l'hydroxyde d'aluminium sous forme de gel est obtenu en faisant réagir de l'hydroxyde de sodium avec du sulfate d'aluminium dans une solution aqueuse, tout en évitant l'excès d'alcali et en dissolvant le précipité. Il est notamment utilisé pour purifier l'eau des petites matières en suspension.

4P + 3NaOH + 3H 2 O → PH 3 + 3NaH 2 PO 2.

3S + 6NaOH → 2Na2S + Na2SO3 + 3H2O

Hydrolyse des esters

À la suite de l'interaction des graisses avec l'hydroxyde de sodium, des savons solides sont obtenus (ils sont utilisés pour produire du pain de savon) et avec de l'hydroxyde de potassium, des savons solides ou liquides sont obtenus, selon la composition de la graisse.

HO-CH 2 -CH 2 OH + 2NaOH → NaO-CH 2 -CH 2 -ONa + 2H 2 O

Anode: 2Cl − - 2е − → Cl 2 - processus principal 2H 2 O - 2e - → O 2 +4H + 6СlО - + 3Н 2 О - 6е - → 2СlО 3 - + 4Сl - + 1,5O 2 + 6Н + Cathode: 2H 2 O + 2e − → H 2 + 2OH − - processus principal ClO - + H 2 O + 2e - → Cl - + 2OH - СlО 3 - + 3Н 2 O + 6е - → Сl - + 6ОН -Des électrodes de graphite ou de carbone peuvent être utilisées comme anode dans les électrolyseurs à membrane. Jusqu'à présent, elles ont été principalement remplacées par des anodes en titane avec un revêtement en oxyde de ruthénium-titane (anodes ORTA) ou d'autres anodes à faible consommation.

À l'étape suivante, la liqueur électrolytique est évaporée et la teneur en NaOH qu'elle contient est ajustée à une concentration commerciale de 42 à 50 % en poids. conformément à la norme.

Na + + e = Na 0 nNa + + nHg − = Na + HgL'amalgame s'écoule continuellement de l'électrolyseur vers le décomposeur d'amalgame. De l’eau hautement purifiée est également fournie en permanence au décomposeur. Dans celui-ci, l'amalgame de sodium, à la suite d'un processus chimique spontané, est presque entièrement décomposé par l'eau avec formation de mercure, d'une solution caustique et d'hydrogène :

Na + Hg + H 2 O = NaOH + 1/2H 2 + HgLa solution caustique ainsi obtenue, qui est un produit commercial, ne contient pratiquement aucune impureté. Le mercure est presque entièrement débarrassé du sodium et renvoyé vers l'électrolyseur. L'hydrogène est éliminé pour être purifié.

Cependant, la purification complète de la solution alcaline des résidus de mercure est pratiquement impossible, cette méthode est donc associée à des fuites de mercure métallique et de ses vapeurs.

Des exigences croissantes en matière sécurité environnementale la production et le coût élevé du mercure métallique conduisent au remplacement progressif de la méthode au mercure par des méthodes d'obtention d'alcali à cathode solide, notamment la méthode à membrane.

Méthodes d'obtention en laboratoire

En laboratoire, l'hydroxyde de sodium est parfois produit par des moyens chimiques, mais le plus souvent, un électrolyseur à petit diaphragme ou à membrane est utilisé.

Marché de la soude caustique

Production mondiale d'hydroxyde de sodium, 2005| Fabricant | Volume de production, millions de tonnes | Part dans la production mondiale |

|---|---|---|

| DOW | 6.363 | 11.1 |

| Compagnie chimique occidentale | 2.552 | 4.4 |

| Plastiques de Formose | 2.016 | 3.5 |

| PPG | 1.684 | 2.9 |

| Bayer | 1.507 | 2.6 |

| Solvay | 1.252 | 2.2 |

| Akzo Nobel | 1.157 | 2.0 |

| Tosoh | 1.110 | 1.9 |

| Arkéma | 1.049 | 1.8 |

| Olin | 0.970 | 1.7 |

| Russie | 1.290 | 2.24 |

| Chine | 9.138 | 15.88 |

| Autre | 27.559 | 47,87 |

| Total: | 57,541 | 100 |

TR - mercure solide (flocon);

TD - diaphragme solide (fusionné);

PP - solution de mercure ;

РХ - solution chimique ;

RD - solution de diaphragme.

| Nom de l'indicateur | TR OKP 21 3211 0400 | TD OKP 21 3212 0200 | RR OKP 21 3211 0100 | RH 1ère année OKP 21 3221 0530 | RH 2e année OKP 21 3221 0540 | RD Qualité supérieure OKP 21 3212 0320 | RD Première année OKP 21 3212 0330 |

|---|---|---|---|---|---|---|---|

| Apparence | Masse écailleuse blanche. Couleur claire autorisée | Masse fondue blanche. Couleur claire autorisée | Liquide transparent incolore | Liquide incolore ou coloré. Les sédiments cristallisés sont autorisés | Liquide incolore ou coloré. Les sédiments cristallisés sont autorisés | Liquide incolore ou coloré. Les sédiments cristallisés sont autorisés | |

| Fraction massique d'hydroxyde de sodium, %, pas moins | 98,5 | 94,0 | 42,0 | 45,5 | 43,0 | 46,0 | 44,0 |

| Nom de l'entreprise | 2005 milliers de tonnes | 2006 milliers de tonnes | part en 2005% | part en 2006% |

|---|---|---|---|---|

| JSC "Kaustik", Sterlitamak | 239 | 249 | 20 | 20 |

| JSC "Kaustik", Volgograd | 210 | 216 | 18 | 18 |

| OJSC "Sayanskkhimplast" | 129 | 111 | 11 | 9 |

| SARL "Usolyekhimprom" | 84 | 99 | 7 | 8 |

| OJSC "Sibur-Neftekhim" | 87 | 92 | 7 | 8 |

| JSC "Khimprom", Cheboksary | 82 | 92 | 7 | 8 |

| VOJSC "Khimprom", Volgograd | 87 | 90 | 7 | 7 |

| CJSC "Ilimkhimprom" | 70 | 84 | 6 | 7 |

| OJSC "KCHKhK" | 81 | 79 | 7 | 6 |

| CNA "AZOT" | 73 | 61 | 6 | 5 |

| JSC "Khimprom", Kemerovo | 42 | 44 | 4 | 4 |

| Total: | 1184 | 1217 | 100 | 100 |

| Nom de l'entreprise | 2005 tonnes | 2006 tonnes | part en 2005% | part en 2006% |

|---|---|---|---|---|

| JSC "Kaustik", Volgograd | 67504 | 63510 | 62 | 60 |

| JSC "Kaustik", Sterlitamak | 34105 | 34761 | 31 | 33 |

| OJSC "Sibur-Neftekhim" | 1279 | 833 | 1 | 1 |

| VOJSC "Khimprom", Volgograd | 5768 | 7115 | 5 | 7 |

| Total: | 108565 | 106219 | 100 | 100 |

Application

Biodiesel

Production de biodiesel

Hydroxyde de sodium utilisé dans de nombreuses industries et pour les besoins domestiques :

- Le caustique est utilisé dans industrie des pâtes et papiers pour la délignification (procédé au sulfate) de la cellulose, dans la production de papier, carton, fibres artificielles, panneaux de fibres de bois.

- Pour la saponification des graisses production de savon, shampoing et autres détergents. Dans les temps anciens, des cendres étaient ajoutées à l'eau pendant le lavage et, apparemment, les femmes au foyer ont remarqué que si les cendres contenaient de la graisse qui pénétrait dans le foyer pendant la cuisson, la vaisselle était alors bien lavée. Le métier de savonnier (saponarius) est mentionné pour la première fois vers 385 après JC. e. Théodore Priscien. Les Arabes fabriquent du savon à partir d'huiles et de soude depuis le 7ème siècle, aujourd'hui les savons sont fabriqués de la même manière qu'il y a 10 siècles. Actuellement, des produits à base d'hydroxyde de sodium (avec l'ajout d'hydroxyde de potassium, chauffés à 50-60 degrés Celsius, sont utilisés dans le domaine du lavage industriel pour nettoyer les produits en acier inoxydable des graisses et autres substances huileuses, ainsi que des résidus d'usinage.

- DANS industries chimiques- pour la neutralisation des acides et des oxydes d'acide, comme réactif ou catalyseur dans des réactions chimiques, dans l'analyse chimique pour le titrage, pour la gravure de l'aluminium et dans la production de métaux purs, dans raffinage de pétrole- pour la production d'huiles.

- Pour la production de carburant biodiesel- obtenu à partir d'huiles végétales et utilisé pour remplacer le carburant diesel conventionnel. Pour obtenir du biodiesel, une unité de masse d'alcool est ajoutée à neuf unités de masse d'huile végétale (c'est-à-dire qu'un rapport de 9 : 1 est maintenu), ainsi qu'un catalyseur alcalin (NaOH). L'ester obtenu (principalement l'acide linoléique) se caractérise par une bonne inflammabilité en raison de son indice de cétane élevé. L'indice de cétane est une caractéristique quantitative conditionnelle de l'auto-inflammation des carburants diesel dans un cylindre de moteur (analogue à l'indice d'octane de l'essence). Si le carburant diesel minéral est caractérisé par un indicateur de 50 à 52 %, alors l'éther méthylique correspond déjà initialement à 56 à 58 % de cétane. La matière première pour la production de biodiesel peut être diverses huiles végétales : colza, soja et autres, à l'exception de celles qui contiennent une teneur élevée en acide palmitique (huile de palme). Lors de sa production, le processus d'estérification produit également de la glycérine, qui est utilisée dans les industries alimentaire, cosmétique et papetière, ou est transformée en épichlorhydrine selon la méthode Solvay.

- Comme agent pour dissoudre les canalisations d'égout bouchées, sous forme de granulés secs ou dans le cadre de gels. L'hydroxyde de sodium désagrège le blocage et facilite son déplacement plus loin le long du tuyau.

- Dans la protection civile pour dégazage et neutralisation substances toxiques, y compris le sarin, dans les recycleurs (appareils respiratoires autonomes (IBA), pour purifier l'air expiré du dioxyde de carbone).

- L'hydroxyde de sodium est également utilisé en combinaison avec le zinc pour la concentration. Une pièce de cuivre est bouillie dans une solution d'hydroxyde de sodium en présence de granules métalliques de zinc, après 45 secondes, la couleur de la pièce deviendra argentée. Après cela, le sou est retiré de la solution et chauffé dans la flamme du brûleur, où il devient presque instantanément « doré ». La raison de ces changements est la suivante : les ions zinc réagissent avec l'hydroxyde de sodium (en carence) pour former du Zn(OH) 4 2− - qui, lorsqu'il est chauffé, se décompose en zinc métallique et se dépose à la surface de la pièce. Et lorsqu'ils sont chauffés, le zinc et le cuivre forment un alliage doré : le laiton.

- L'hydroxyde de sodium est également utilisé pour nettoyer les moules des pneus.

- L'hydroxyde de sodium est également utilisé pour la production illégale méthamphétamines et d'autres drogues.

- En cuisine : pour laver et éplucher les fruits et légumes, dans la production de chocolat et de cacao, de boissons, de glaces, de colorants caramel, pour ramollir les olives et leur donner une couleur noire, dans la fabrication de produits de boulangerie. Enregistré comme complément alimentaire E524.

Certains plats sont préparés à base de soude caustique :- Lutefisk- un plat de poisson scandinave - la morue séchée est trempée pendant 5 à 6 jours dans un alcali caustique et acquiert une texture douce et gélatineuse.

- Bretzel- Bretzels allemands - avant la cuisson, ils sont traités dans une solution d'alcali caustique, ce qui contribue à la formation d'une croûte croustillante unique.

- En cosmétologie pour éliminer les zones cutanées kératinisées : verrues, papillomes.

Précautions lors de la manipulation de l'hydroxyde de sodium

L'hydroxyde de sodium est caustique et corrosif. Il appartient aux substances de la deuxième classe de danger. Il faut donc être prudent lorsque l’on travaille avec. En cas de contact avec la peau, les muqueuses et les yeux, de graves brûlures chimiques se forment. Le contact avec les yeux provoque des modifications irréversibles du nerf optique (atrophie) et, par conséquent, une perte de vision. Si les surfaces muqueuses entrent en contact avec un alcali caustique, il est nécessaire de rincer la zone touchée avec un jet d'eau, et en cas de contact avec la peau, avec une solution faible d'acide acétique. Lorsque vous travaillez avec du sodium caustique, les équipements de protection suivants sont recommandés : des lunettes anti-éclaboussures pour protéger les yeux, des gants en caoutchouc ou des gants à surface caoutchoutée pour protéger les mains et pour protéger le corps - des vêtements résistants aux produits chimiques imprégnés de vinyle ou des combinaisons caoutchoutées. .

Le MPC de l'hydroxyde de sodium dans l'air est de 0,5 mg/m³.

Littérature

- Technologie chimique générale. Éd. I.P. Mukhlenova. Manuel pour les spécialités chimiques et technologiques des universités. - M. : Lycée.

- Fondements de chimie générale, tome 3, B.V. Nekrasov. - M. : Chimie, 1970.

- Technologie chimique générale. Furmer I.E., Zaitsev V.N. - M. : Lycée, 1978.

- Arrêté du ministère de la Santé de la Fédération de Russie du 28 mars 2003 N 126 « portant approbation de la liste des facteurs de production nocifs sous l'influence desquels la consommation de lait ou d'autres produits alimentaires équivalents est recommandée à des fins préventives ».

- Résolution du médecin hygiéniste en chef de la Fédération de Russie du 4 avril 2003 N 32 « Sur l'entrée en vigueur Règles sanitaires pour l'organisation du transport de marchandises pour transports ferroviaires. SP2.5.1250-03".

- Loi fédérale du 21 juillet 1997 N 116-FZ « sur la sécurité industrielle des installations de production dangereuses » (telle que modifiée le 18 décembre 2006).

- Arrêté du ministère des Ressources naturelles de la Fédération de Russie du 2 décembre 2002 N 786 « Sur l'approbation du catalogue fédéral de classification des déchets » (tel que modifié et complété le 30 juillet 2003).

- Résolution du Comité national du travail de l'URSS du 25 octobre 1974 N 298/P-22 « Sur l'approbation de la liste des industries, ateliers, professions et postes présentant des conditions de travail dangereuses, travail dans lequel donne droit à un congé supplémentaire et à une durée de travail raccourcie jour » (tel que modifié le 29 mai 1991).

- Résolution du ministère du Travail de Russie du 22 juillet 1999 N 26 "Sur l'approbation des normes industrielles standard pour la délivrance gratuite de vêtements spéciaux, de chaussures spéciales et d'autres équipements de protection individuelle aux travailleurs de la production chimique".

- Résolution du médecin hygiéniste en chef de la Fédération de Russie du 30 mai 2003 N 116 sur la mise en œuvre de la GN 2.1.6.1339-03 « Niveaux d'exposition approximatifs sûrs (SAEL) aux polluants dans air atmosphérique zones peuplées. » (tel que modifié le 3 novembre 2005).

| Solubilité des acides, bases et sels dans l'eau | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Sodium appartient aux métaux alcalins et se situe dans le sous-groupe principal du premier groupe de PSE nommé d'après. DI. Mendeleïev. Au niveau d'énergie externe de son atome, à une distance relativement grande du noyau, il y a un électron, que les atomes de métaux alcalins abandonnent assez facilement, se transformant en cations à charge unique ; Ceci explique la très forte activité chimique des métaux alcalins.

Une méthode courante pour produire des composés alcalins est l’électrolyse de sels fondus (généralement des chlorures).

Le sodium, en tant que métal alcalin, se caractérise par une faible dureté, une faible densité et de faibles points de fusion.

Le sodium, en interaction avec l'oxygène, forme principalement du peroxyde de sodium

2 Na + O2 Na2O2

En réduisant les peroxydes et superoxydes avec un excès d'un métal alcalin, on peut obtenir l'oxyde suivant :

Na2O2 + 2 Na 2 Na2O

Les oxydes de sodium réagissent avec l'eau pour former de l'hydroxyde : Na2O + H2O → 2 NaOH.

Les peroxydes sont complètement hydrolysés par l'eau pour former un alcali : Na2O2 + 2 HOH → 2 NaOH + H2O2

Comme tous les métaux alcalins, le sodium est un puissant agent réducteur et réagit vigoureusement avec de nombreux non-métaux (à l'exception de l'azote, de l'iode, du carbone et des gaz rares) :

Il réagit extrêmement mal avec l'azote dans une décharge luminescente, formant une substance très instable - le nitrure de sodium

Il réagit avec les acides dilués comme un métal ordinaire :

Avec les acides oxydants concentrés, des produits de réduction sont libérés :

Hydroxyde de sodium NaOH (alcali caustique) est une base chimique forte. Dans l'industrie, l'hydroxyde de sodium est produit par des méthodes chimiques et électrochimiques.

Méthodes chimiques de préparation :

La chaux, qui implique l'interaction d'une solution de soude avec du lait de chaux à une température d'environ 80°C. Ce processus est appelé caustification ; ça passe par la réaction :

Na 2 CO 3 + Ca (OH) 2 → 2NaOH + CaCO 3

Ferritique, qui comprend deux étapes :

Na 2 CO 3 + Fe 2 O 3 → 2NaFeO 2 + CO 2

2NaFeO 2 + xH 2 O = 2NaOH + Fe 2 O 3 * xH 2 O

Électrochimiquement, l'hydroxyde de sodium est produit par électrolyse de solutions d'halite (un minéral constitué principalement de chlorure de sodium NaCl) avec production simultanée d'hydrogène et de chlore. Ce processus peut être représenté par la formule récapitulative :

2NaCl + 2H 2 O ±2e- → H 2 + Cl 2 + 2NaOH

L'hydroxyde de sodium réagit :

1) neutralisation :

NaOH + HCl → NaCl + H2O

2) échange avec des sels en solution :

2NaOH + CuSO 4 → Cu (OH) 2 ↓ + Na 2 SO 4

3) réagit avec les non-métaux

3S + 6NaOH → 2Na2S + Na2SO3 + 3H2O

4) réagit avec les métaux

2Al + 2NaOH + 6H 2 O → 3H 2 + 2Na

L'hydroxyde de sodium est largement utilisé dans diverses industries, par exemple dans la fabrication de pâte à papier, pour la saponification des graisses dans la production de savon ; comme catalyseur de réactions chimiques dans la production de carburant diesel, etc.

Le carbonate de sodium Il est produit soit sous forme de Na 2 CO 3 (soude de soude), soit sous forme d'hydrate cristallin Na 2 CO 3 *10H 2 O (soude cristalline), soit sous forme de bicarbonate NaHCO 3 (bicarbonate de soude).

La soude est le plus souvent produite par la méthode au chlorure d'ammonium, basée sur la réaction :

NaCl + NH 4 HCO 3 ↔NaHCO 3 + NH4Cl

De nombreuses industries consomment des carbonates de sodium : chimie, savonnerie, pâtes et papiers, textile, alimentation, etc.

· Précautions lors de la manipulation de l'hydroxyde de sodium · Littérature ·

L'hydroxyde de sodium peut être produit industriellement par des méthodes chimiques et électrochimiques.

Méthodes chimiques de production d'hydroxyde de sodium

À méthodes chimiques La production d'hydroxyde de sodium comprend des produits calcaires et ferritiques.

Les méthodes chimiques de production d'hydroxyde de sodium présentent des inconvénients importants : de nombreux vecteurs d'énergie sont consommés et la soude caustique obtenue est fortement contaminée par des impuretés.

Aujourd’hui, ces méthodes ont été presque totalement remplacées par des méthodes de production électrochimiques.

Méthode à la chaux

La méthode à la chaux pour produire de l'hydroxyde de sodium consiste à faire réagir une solution de soude avec de la chaux éteinte à une température d'environ 80 °C. Ce processus est appelé caustification ; ça passe par la réaction :

Na 2 CO 3 + Ca (OH) 2 = 2NaOH + CaCO 3

La réaction aboutit à une solution d'hydroxyde de sodium et un précipité de carbonate de calcium. Le carbonate de calcium est séparé de la solution, qui est évaporée pour obtenir un produit fondu contenant environ 92 % en poids. NaOH. NaOH est ensuite fondu et versé dans des fûts en fer, où il durcit.

Méthode ferrite

La méthode à la ferrite pour produire de l'hydroxyde de sodium comprend deux étapes :

- Na 2 CO 3 + Fe 2 O 3 = 2NaFeO 2 + CO 2

- 2NaFeO 2 + xH 2 O = 2NaOH + Fe 2 O 3 * xH 2 O

La réaction 1 est un processus de frittage de carbonate de sodium avec de l'oxyde de fer à une température de 1 100 à 1 200 °C. De plus, de la ferrite de sodium frittée se forme et du dioxyde de carbone est libéré. Ensuite, le gâteau est traité (lixivi) avec de l'eau selon la réaction 2 ; on obtient une solution d'hydroxyde de sodium et un précipité de Fe 2 O 3 *xH 2 O qui, après l'avoir séparé de la solution, est renvoyé dans le procédé. La solution alcaline résultante contient environ 400 g/l de NaOH. On évapore pour obtenir un produit contenant environ 92% de la masse. NaOH, puis un produit solide est obtenu sous forme de granulés ou de flocons.

Méthodes électrochimiques de production d'hydroxyde de sodium

L'hydroxyde de sodium est obtenu électrochimiquement électrolyse de solutions d'halite(un minéral constitué principalement de chlorure de sodium NaCl) avec production simultanée d'hydrogène et de chlore. Ce processus peut être représenté par la formule récapitulative :

2NaCl + 2H 2 O ±2e - → H 2 + Cl 2 + 2NaOHLes alcalis caustiques et le chlore sont produits par trois méthodes électrochimiques. Deux d'entre elles sont l'électrolyse avec une cathode solide (méthodes à diaphragme et à membrane), la troisième est l'électrolyse avec une cathode au mercure liquide (méthode au mercure).

Dans la pratique de production mondiale, les trois méthodes de production de chlore et de soude caustique sont utilisées, avec une nette tendance à augmenter la part de l'électrolyse membranaire.

En Russie, environ 35 % de toute la soude caustique produite est produite par électrolyse avec une cathode au mercure et 65 % par électrolyse avec une cathode solide.

Méthode du diaphragme

Schéma d'un ancien électrolyseur à membrane pour la production de chlore et d'alcalis: UN- l'anode, DANS- des isolants, AVEC- cathode, D- espace rempli de gaz (au dessus de l'anode - chlore, au dessus de la cathode - hydrogène), M- ouverture

La méthode électrochimique la plus simple, en termes d'organisation du processus et de matériaux de construction pour l'électrolyseur, est la méthode à diaphragme pour la production d'hydroxyde de sodium.

La solution saline dans l'électrolyseur à diaphragme est introduite en continu dans l'espace anodique et s'écoule à travers, généralement un diaphragme en amiante recouvert d'un treillis cathodique en acier, auquel, dans certains cas, une petite quantité de fibres polymères est ajoutée.

Dans de nombreuses conceptions d'électrolyseurs, la cathode est complètement immergée sous une couche d'anolyte (électrolyte de l'espace anodique) et l'hydrogène libéré sur la grille cathodique est éliminé sous la cathode à l'aide de tuyaux de sortie de gaz, sans pénétrer à travers le diaphragme dans l'anode. espace dû au contre-courant.

Le contre-courant est une caractéristique très importante de la conception de l’électrolyseur à membrane. C'est grâce au flux à contre-courant dirigé de l'espace anodique vers l'espace cathodique à travers un diaphragme poreux qu'il devient possible de produire séparément des alcalis et du chlore. Le flux à contre-courant est conçu pour contrecarrer la diffusion et la migration des ions OH - dans l'espace anodique. Si le contre-courant est insuffisant, alors l'ion hypochlorite (ClO -) commence à se former en grande quantité dans l'espace anodique, qui peut ensuite être oxydé à l'anode en ion chlorate ClO 3 -. La formation d’ions chlorate réduit considérablement le rendement en courant de chlore et constitue un sous-produit majeur de cette méthode de production d’hydroxyde de sodium. Le dégagement d'oxygène est également nocif, ce qui entraîne en outre la destruction des anodes et, si celles-ci sont constituées de matériaux carbonés, le dégagement d'impuretés phosgènes dans le chlore.

Anode: 2Cl - 2e → Cl2 - processus principal 2H 2 O - 2e - → O 2 +4H + Cathode: 2H 2 O + 2e → H 2 + 2OH - processus principal ClO - + H 2 O + 2e - → Cl - + 2OH - СlО 3 - + 3Н 2 O + 6е - → Сl - + 6ОН -

Des électrodes de graphite ou de carbone peuvent être utilisées comme anode dans les électrolyseurs à membrane. Jusqu'à présent, elles ont été principalement remplacées par des anodes en titane avec un revêtement en oxyde de ruthénium-titane (anodes ORTA) ou d'autres anodes à faible consommation.

À l'étape suivante, la liqueur électrolytique est évaporée et la teneur en NaOH qu'elle contient est ajustée à une concentration commerciale de 42 à 50 % en poids. conformément à la norme.

Le sel de table, le sulfate de sodium et d'autres impuretés, lorsque leur concentration dans la solution dépasse leur limite de solubilité, précipitent. La solution alcaline caustique est décantée du sédiment et transférée sous forme de produit fini vers un entrepôt ou l'étape d'évaporation se poursuit pour obtenir un produit solide, suivie d'une fusion, d'une desquamation ou d'une granulation.

Le sel inversé, c'est-à-dire le sel de table qui s'est cristallisé en sédiments, est renvoyé dans le processus, préparant ainsi ce qu'on appelle la saumure inversée. Afin d'éviter l'accumulation d'impuretés dans les solutions, les impuretés en sont séparées avant de préparer la saumure inversée.

La perte d'anolyte est compensée par l'ajout de saumure fraîche obtenue par lixiviation souterraine de couches de sel, de saumures minérales comme la bischofite, préalablement débarrassées de ses impuretés, ou par dissolution de l'halite. Avant de la mélanger avec la saumure de retour, la saumure fraîche est nettoyée des suspensions mécaniques et d'une partie importante des ions calcium et magnésium.

Le chlore obtenu est séparé de la vapeur d'eau, comprimé et fourni soit pour la production de produits contenant du chlore, soit pour la liquéfaction.

En raison de sa relative simplicité et de son faible coût, la méthode du diaphragme pour produire de l'hydroxyde de sodium est actuellement largement utilisée dans l'industrie.

Méthode membranaire

La méthode membranaire de production d'hydroxyde de sodium est la plus économe en énergie, mais en même temps difficile à organiser et à exploiter.

Du point de vue des processus électrochimiques, la méthode membranaire est similaire à la méthode du diaphragme, mais les espaces anodiques et cathodiques sont complètement séparés par une membrane échangeuse de cations imperméable aux anions. Grâce à cette propriété, il devient possible d'obtenir des liqueurs plus propres que dans le cas de la méthode à diaphragme. Ainsi, dans un électrolyseur à membrane, contrairement à un électrolyseur à membrane, il n'y a pas un flux, mais deux.

Comme dans la méthode du diaphragme, un flux de solution saline pénètre dans l’espace anodique. Et dans la cathode - de l'eau déminéralisée. De l'espace cathodique s'écoule un flux d'anolyte appauvri, qui contient également des impuretés d'ions hypochlorite et chlorate et du chlore, et de l'espace anodique s'écoulent des alcalis et de l'hydrogène, pratiquement exempts d'impuretés et proches de la concentration commerciale, ce qui réduit les coûts énergétiques pour leur évaporation. et purification.

L'alcali produit par électrolyse membranaire est presque d'aussi bonne qualité que celui produit par la méthode à cathode au mercure et remplace lentement l'alcali produit par la méthode au mercure.

Dans le même temps, la solution salée d'alimentation (à la fois fraîche et recyclée) et l'eau sont préalablement purifiées autant que possible de toutes impuretés. Un tel nettoyage en profondeur est déterminé par le coût élevé des membranes échangeuses de cations polymères et leur vulnérabilité aux impuretés présentes dans la solution d'alimentation.

De plus, la forme géométrique limitée et, en outre, la faible résistance mécanique et la faible stabilité thermique des membranes échangeuses d'ions déterminent pour l'essentiel la conception relativement complexe des installations d'électrolyse à membrane. Pour la même raison, les installations à membrane nécessitent les systèmes de surveillance et de contrôle automatiques les plus sophistiqués.

Schéma d'un électrolyseur à membrane.Méthode au mercure avec cathode liquide

Parmi les méthodes électrochimiques de production d'alcalis, la plus façon efficace est une électrolyse avec une cathode à mercure. Les liqueurs obtenues par électrolyse avec une cathode de mercure liquide sont beaucoup plus propres que celles obtenues par la méthode du diaphragme (pour certaines industries, cela est critique). Par exemple, dans la production de fibres artificielles, seule une soude caustique de haute pureté peut être utilisée), et par rapport à la méthode membranaire, l'organisation du processus de production d'alcali par la méthode au mercure est beaucoup plus simple.

Schéma d'un électrolyseur à mercure.L'installation d'électrolyse du mercure se compose d'un électrolyseur, d'un décomposeur d'amalgame et d'une pompe à mercure, reliés entre eux par des communications conductrices de mercure.

La cathode de l'électrolyseur est un flux de mercure pompé par une pompe. Anodes - graphite, carbone ou à faible usure (ORTA, TDMA ou autres). Avec le mercure, un flux de sel de table circule en continu à travers l'électrolyseur.

A l'anode, les ions chlore de l'électrolyte sont oxydés et du chlore est libéré :

2Cl - 2e → Cl2 0 - processus principal 2H 2 O - 2e - → O 2 +4H + 6СlО - + 3Н 2 О - 6е - → 2СlО 3 - + 4Сl - + 1,5O 2 + 6Н +Le chlore et l'anolyte sont éliminés de l'électrolyseur. L'anolyte sortant de l'électrolyseur est en outre saturé d'halite fraîche, les impuretés introduites avec lui, ainsi que lessivées des anodes et des matériaux de structure, en sont retirées et renvoyées à l'électrolyse. Avant saturation, le chlore qui y est dissous est éliminé de l'anolyte.

A la cathode, les ions sodium sont réduits, qui forment une faible solution de sodium dans le mercure (amalgame de sodium) :

Na + + e = Na 0 nNa + + nHg = Na + HgL'amalgame s'écoule continuellement de l'électrolyseur vers le décomposeur d'amalgame. De l’eau hautement purifiée est également fournie en permanence au décomposeur. Dans celui-ci, l'amalgame de sodium, à la suite d'un processus chimique spontané, est presque entièrement décomposé par l'eau avec formation de mercure, d'une solution caustique et d'hydrogène :

Na + Hg + H 2 O = NaOH + 1/2H 2 + HgLa solution caustique ainsi obtenue, qui est un produit commercial, ne contient pratiquement aucune impureté. Le mercure est presque entièrement débarrassé du sodium et renvoyé vers l'électrolyseur. L'hydrogène est éliminé pour être purifié.

Cependant, la purification complète d'une solution alcaline des résidus de mercure est pratiquement impossible, cette méthode est donc associée à des fuites de mercure métallique et de ses vapeurs.

Les exigences croissantes en matière de sécurité environnementale de la production et le coût élevé du mercure métallique conduisent au remplacement progressif de la méthode au mercure par des méthodes de production d'alcalis à cathode solide, notamment la méthode à membrane.

Méthodes d'obtention en laboratoire

En laboratoire, l'hydroxyde de sodium est parfois obtenu par des méthodes chimiques, mais le plus souvent un électrolyseur à petit diaphragme ou à membrane est utilisé.