صناعة بتروكيماوية. مصفاة النفط هي

رحلة حول أراضي مصفاة النفط في موسكو - إحدى الشركات الرائدة في صناعة تكرير النفط المحلية وأكبر مورد للمنتجات البترولية إلى سوق منطقة العاصمة. ويحتل المصنع مكانة رائدة في إنتاج البنزين عالي الأوكتان ووقود الديزل الصديق للبيئة، كما أنه من بين أكبر خمس شركات من حيث استغلال القدرة لتكرير النفط العميق. هذا هو الجزء الأول من القصة الكبيرة، الجزء الثاني سيكون الليلة الساعة 20:00. بالمناسبة، في التعليقات، سأكون سعيدًا بتلقي نصيحتك: هل يجب أن أكتب منشورًا كبيرًا يحتوي على 100 صورة أم أقسمه إلى 2-3؟

1. في منتصف الثلاثينيات من القرن العشرين، قررت حكومة البلاد بناء مصفاة نفط بالقرب من موسكو لتزويد العاصمة والمنطقة بوقود السيارات والقار.

2.

3. يضم المجمع الإنتاجي للمصنع 23 وحدة تكنولوجية وينتج البنزين AI-80. AI-92؛ AI-95 ووقود الديزل ووقود الطائرات والقار والكبريت والبوليمرات المختلفة وما إلى ذلك.

4.

5.

6.

7. تركيب محطة تكرير النفط الأولية "ELOU-AVT-6". إنه يقوم بالتقطير الفراغي الجوي للنفط الخام وهو مصمم لفصل الزيت إلى الأجزاء المكونة له وفقًا لنقاط غليانها من أجل الحصول على المنتجات البترولية التجارية أو مكوناتها.

8. أثناء التقطير الجوي، يتم تسخين الزيت إلى درجة حرارة 360-370 درجة مئوية، حيث يتم تقطير الأجزاء المغلية، ويبقى زيت الوقود في البقايا. من الكسور البترولية نحصل عليها أنواع مختلفةالوقود (البنزين ووقود المحركات النفاثة والديزل)، والمواد الخام لتصنيع البتروكيماويات (البنزين، إيثيل بنزين، الزيلين، الإيثيلين، البروبيلين، البوتادين)، والمذيبات وغيرها.

9. عمود الفراغ هو قلب التثبيت. يتم إجراء مزيد من التقطير لزيت الوقود تحت فراغ. يتم استخدام المادة الناتجة كمادة خام لإنتاج الزيوت والبارافين والقار والتكسير أو يمكن استخدامها كوقود سائل للغلايات. يمكن استخدام البقايا (التركيز، القطران) بعد الأكسدة كقار للطرق والبناء أو كمكون لوقود الغلايات.

10. المبادلات الحرارية الأسطوانية.

11. تتم معظم عمليات تكرير النفط باستخدام درجات حرارة عاليةوتعمل المبادلات الحرارية على تسخين المنتج وتبريده.

12. الصمامات.

13.

14. خطوط أنابيب المنتجات المختلفة المؤدية إلى المبادلات الحرارية.

15.

16.

17. تبلغ إنتاجية هذه المنشأة 6 ملايين طن من النفط سنوياً.

18.

19.

20 - أدت الزيادة الكبيرة في استهلاك المنتجات النفطية والمتطلبات الصارمة المتزايدة لجودتها إلى ظهور الحاجة إلى ما يسمى بالمعالجة الثانوية للنفط.

21.

22. ونتيجة لذلك إعادة التدويرمن النفط يتم الحصول على المواد الأولية لإنتاج أهم المنتجات: المطاط والألياف الاصطناعية والبلاستيك والمواد الخافضة للتوتر السطحي والمنظفات والملدنات والمواد المضافة والأصباغ وغيرها الكثير.

23. وحدة التكسير الحفزي G-43-107. يعد التكسير التحفيزي من أهم العمليات التي تضمن تكرير النفط العميق لإنتاج البنزين عالي الأوكتان.

24.

25.

26. التركيب المشترك لإنتاج مادة MTBE (ميثيل ثالثي بوتيل الأثير).

27. التركيب المشترك TAME (الثالث أميل إيثيل الأثير).

28. يتيح عمل MTBE وTAME للمصنع إنتاج بنزين المحركات عالي الأوكتان كجزء من البرنامج الذي طورته حكومة موسكو لتقليل تأثير ضارالمركبات على الوضع البيئي في موسكو.

29.

30.

31.

32.

33.

34. من المستحيل على شخص غير مدرب أن يفهم النظام المعقد للأنابيب والضواغط والصمامات.

35. من المستحيل على شخص غير مدرب أن يفهم النظام المعقد للأنابيب والضواغط والصمامات.

36.

37. إحدى نقاط المراقبة والمراقبة لتشغيل محطات تكرير النفط.

38. هذا هو شكل مراقبي موظفي المصنع.

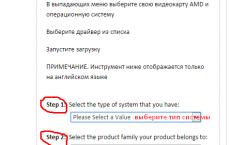

اضغط على الصورة لمشاهدتها بالحجم الكبير.

39. وحدة الإصلاح التحفيزي L-35-11/300. وبمساعدتها، يتم إنتاج البنزين التجاري الخالي من الرصاص AI-92ek وAI-95ek بخصائص بيئية محسنة تلبي معايير الانبعاثات الأوروبية Euro-3.

40. نفس التثبيت في الليل.

41. بأمر من حكومة موسكو، في عام 1993، بدأ بناء أول مجمع لإنتاج البولي بروبيلين في روسيا بقدرة 100 ألف طن سنويًا.

42.

43. العملية التكنولوجية لإنتاج البولي بروبيلين المحبب هي عملية دورة مغلقة تستخدم تكنولوجيا خالية من النفايات وهي مؤتمتة بالكامل في جميع المراحل.

44.

45.

46. البولي بروبيلين مخصص لإنتاج المنتجات المقولبة بالحقن والبثق والنفخ: الأنابيب والتجهيزات والصفائح والأشرطة والأفلام ومواد التعبئة والتغليف والمواد غير المنسوجة والألياف والشعيرات الأحادية وخيوط الأفلام وغيرها من المنتجات للأغراض التقنية والمنزلية والطبية .

47.

48. على اليسار توجد وحدة التكسير الحفزي G-43-107، وعلى اليمين توجد وحدة تحبيب البولي بروبيلين.

49. سنعرض اليوم الساعة 20-00 الجزء الثاني من جولة مصفاة موسكو والتي سنتحدث فيها عن: تخزين المنتجات النفطية، شعلة المصفاة، محطات السيارات والسكك الحديدية لشحن البنزين، القار مصنع الإنتاج وأكثر من ذلك.

جميع الصور المعروضة في هذا التقرير تنتمي إلى وكالة الصور "28-300"، للأسئلة المتعلقة باستخدام الصور الفوتوغرافية، وكذلك إجراء جلسات التصوير، يرجى إرسال بريد إلكتروني [البريد الإلكتروني محمي].

يمكنك وضع رابط لهذه التدوينة في مجلتك:

مصفاة نفط موسكو. الجزء 1.

مصفاة نفط موسكو. الجزء 1.

لديك فرصة فريدة لعرض هذا المنشور في المجلة ديما تشيستوبرودوف ليس فقط على خلفية سوداء، ولكن أيضًا مع صور مختلفة تمامًا:

يعود تاريخ مصفاة موسكو إلى فبراير 1936، عندما بدأ إنشاء مصنع تكسير موسكو رقم 413 على ضفاف نهر موسكو بالقرب من قرية كابوتنيا في منطقة ليوبيريتسكي، ويمكن اعتبار تاريخ ميلاد المؤسسة 1 أبريل 1938. في هذا اليوم تم تشغيل أول وحدة تكسير وتم إنتاج المنتج الأول - طن من البنزين. منذ عام 1939، أصبح المصنع تابعًا للمفوضية الشعبية لصناعة النفط، والتي أعيد تنظيمها منذ عام 1946 لتصبح وزارة صناعة النفط في اتحاد الجمهوريات الاشتراكية السوفياتية. في وقت بناء أول مصنع تكسير في موسكو، كانت هناك خمس مصافي نفط فقط تعمل في جمهورية روسيا الاتحادية الاشتراكية السوفياتية، وكانت جميعها تقع في المناطق التي يتم فيها إنتاج النفط. بالنسبة للمحطة الجديدة، تم تسليم المواد الخام (زيت الوقود في باكو) في البداية بواسطة الصنادل على طول نهر موسكو، وبعد سنوات قليلة فقط تم بناء خطوط الأنابيب الرئيسية. أنتجت المؤسسة في السنوات الأولى من عملها 155 ألف طن سنوياً من البنزين ونوع واحد من البيتومين.

خلال العظيم الحرب الوطنيةوواصلت المصفاة العمل دون توقف وتزويد الجيش والوحدات الخلفية بالوقود ومواد التشحيم. لقد كانت واحدة من المؤسسات الصناعية القليلة في العاصمة، والتي قرروا (بسبب أهميتها الاستثنائية للدفاع عن المدينة) عدم الإخلاء، ولكن فقط لتلغيمها في حالة احتمال الاستيلاء عليها من قبل العدو. نظرًا لأن المؤسسة عملت لفترة طويلة في منطقة خط المواجهة وتعرضت للغارات الجوية الألمانية كل يوم تقريبًا، لحمايتها، تم بناء واحدة مزيفة (من الخشب الرقائقي وبراميل زيت الوقود) على مسافة ثلاثة كيلومترات من نبات حقيقي - نسخة طبق الأصل من النبات الموجود. حيث قام ألفي شخص، في فترة قصيرة من الزمن، بإعادة إنشاء التضاريس الطبيعية وزرعوا أحزمة الغابات بحيث يتوافق التصوير الجوي الذي تم إجراؤه مع الخرائط المتاحة للعدو. وهكذا أمكن تحييد بعض الغارات الجوية وبالتالي حماية المصنع الحقيقي.

في الوقت نفسه، تم بناء ورش عمل إضافية في المصفاة وتم تشغيل معدات جديدة، والتي أتاحت بحلول منتصف شتاء عام 1941 إطلاق إنتاج أربعة أنواع إضافية من المنتجات. خلال سنوات الحرب، 1941-1945، تمكنت مصفاة النفط في موسكو من معالجة 2.8 مليون طن من النفط، مما قدم مساهمة لا تقدر بثمن في الدفاع عن المدينة.

في سبتمبر 1952، حصل مصنع تكسير موسكو رقم 413 على اسم جديد - مصفاة نفط موسكو. بحلول هذا الوقت، كانت قد أنتجت بالفعل حوالي 20 نوعًا من المنتجات، وأصبحت واحدة من الشركات الرائدة في صناعة تكرير النفط في البلاد.

كانت بداية الستينيات فترة تحديث جدي لمصفاة موسكو - حيث تم تشغيل 19 منشأة جديدة، تم اختبار العديد منها لأول مرة في الإنتاج الصناعي في اتحاد الجمهوريات الاشتراكية السوفياتية في مصفاة النفط في موسكو. من بينها، يمكننا أن نلاحظ محطة إزالة شمع اليوريا لوقود الديزل، ومحطة تحلية كهربائية (EDU) مع مجففات كهربائية كروية، ومصنع لإنتاج البولي بروبيلين، ومعدات الإصلاح التحفيزي للبنزين، وفرن احتراق عديم اللهب وغيرها. تنمو أحجام الإنتاج أيضًا - إذا كان من الممكن في عام 1938 معالجة 0.55 مليون طن فقط من النفط سنويًا، فبحلول نهاية الستينيات وأوائل السبعينيات، بلغ هذا الرقم بالفعل 7 ملايين طن. تم تحقيق هذا النمو الكبير بفضل بناء خطوط أنابيب النفط الجديدة، على وجه الخصوص، بحلول عام 1965، تم تشغيل خط أنابيب النفط غوركي-ريازان-موسكو، وبحلول عام 1970 - خط أنابيب النفط أوختا-ياروسلافل-موسكو.

بحلول هذا الوقت، كان المصنع قد أتقن إنتاج 32 نوعًا من المنتجات الجديدة وأدخل اثنتي عشرة عملية تكنولوجية جديدة. ولكن على الرغم من ذلك، فإن عملية التحديث وتوسيع الإنتاج مستمرة. وفي عام 1972، قرر مجلس وزراء اتحاد الجمهوريات الاشتراكية السوفياتية زيادة قدرة المصنع إلى 12 مليون طن من النفط سنويا.

في عام 1983، في مصفاة موسكو، ولأول مرة في البلاد، تم تشغيل وحدة التكسير الحفزي المحلية، وأتيحت الفرصة لتكرير النفط العميق. وبعد بضع سنوات، بحلول بداية التسعينيات، بلغت حصة المنتجات المنتجة في مصفاة النفط في موسكو حوالي 70٪ من سوق المنتجات النفطية في موسكو والمنطقة.

وفي الفترة 1994-1995، تغير شكل ملكية الشركة إلى مساهمة. في مطلع القرن - في نهاية التسعينات، بداية الألفين - كان المصنع يقوم بتحديث وحدة ELOU-AVT-6، وإطلاق وحدة من إضافات المنظفات، وتشغيل معدات إشعال جديدة ورف تصريف للمنتجات النفطية الخفيفة.

من عام 2006 إلى عام 2007، بدأت مصفاة موسكو في إنتاج بنزين عالي الأوكتان وأكثر صداقة للبيئة، والذي يلبي بالفعل متطلبات معيار Euro-3. منذ عام 2010، يخضع المصنع لبرنامج تحديث وإعادة إعمار واسع النطاق، والذي تم تصميمه لمدة 10 سنوات - حتى عام 2020. في أكتوبر 2011، بعد أن تم دمج 100٪ من رأس مال مصفاة موسكو OJSC من قبل شركة OJSC Gazprom Neft، حصلت مصفاة موسكو على اسم جديد - OJSC Gazpromneft-Moscow Refinery. بالفعل تحت إدارة المالك الجديد، أكمل المصنع في عام 2013 الجزء الأول من التحديث لمدة عشر سنوات. وتمكنت الشركة من التحول بنسبة 100٪ إلى إنتاج وقود السيارات من فئة Euro-5. وفي الوقت نفسه، كان من الممكن إكمال العمل في وقت أبكر بكثير - وكان من المقرر أصلاً القيام بذلك بحلول بداية عام 2017.

ما يقرب من نصف قائمة أكبر 20 شركة في روسيا هي شركات النفط. أكبر الشركات من حيث الربح: غازبروم، روزنفت، سورجوتنفتجاز، لوك أويل، تاتنفت، روسنفت، نوفاتيك.

تعد صناعة النفط والغاز في بلادنا المصدر الرئيسي لإيرادات ميزانية الدولة. مراجعة قصيرةيظهر أن أكبر شركات النفط في روسيا تعمل بأرباح، على الرغم من انخفاض الأسعار العالمية للمواد الهيدروكربونية. تم تجميع القائمة بناءً على بيانات من Expert RA (RAEX)، ويستند التصنيف إلى مقدار صافي الربح لعام 2015 (الشكل 1).

1. شركة غازبروم المساهمة العامة

- العنوان القانوني:روسيا، موسكو (غازبروم نفت - سانت بطرسبرغ)

- معلومات عن أصحابها.الاتحاد الروسيتمتلك حصة مسيطرة - 50.2% من شركة الطاقة العالمية، بما في ذلك 95.7% من أسهم شركة غازبروم نفط التابعة لها. في إيصالات الإيداع الأمريكية - 27.7٪ والأشخاص الآخرون - 22٪.

- الكتابة بالأحرف الكبيرة — 44 مليار دولار اعتبارًا من ديسمبر 2015 (بورصة موسكو - بورصة موسكو الدولية للعملات).

وتنتج غازبروم 72% من الغاز في روسيا، وحصتها في الإنتاج العالمي 11%. وهي تحتل المرتبة الأولى في العالم من حيث الاحتياطيات. تحتكر تصدير الغاز عبر خطوط الأنابيب. تحتل شركة غازبروم نيفت المرتبة الرابعة في إنتاج الهيدروكربونات السائلة وهي من بين المراكز الثلاثة الأولى من حيث حجم المعالجة. تم تنفيذ عملية توحيد أصول شركة غازبروم من قبل الملياردير الروسي أليشر عثمانوف، والذي بفضله دخلت الشركة في عام 2007 في قائمة 100 شركة أكبر الشركاتسلام.

2. شركة مساهمة عامة "سورجوت نفط غاز"

- العنوان القانوني:روسيا، خانتي مانسي أوكروج ذاتية الحكم، مدينة سورجوت

- معلومات عن أصحابها.لا يتم الكشف عن المعلومات المتعلقة بالمالكين المستفيدين بشكل مباشر. في المصادر غير المباشرة هناك معلومات ينتمي إليها الجزء الرئيسي إلى الرئيس التنفيذيفلاديمير بوجدانوف، لكنه لم يؤكد ذلك رسميًا. في قائمة الشركات التابعة لديه 0.3٪ فقط من الأسهم.

- الكتابة بالأحرف الكبيرة — 18.2 مليار دولار أمريكي اعتبارًا من 31 ديسمبر 2016 (بورصة لندن للأوراق المالية).

يتمثل نشاط الشركة في إنتاج النفط والغاز في المنطقة الغربية، شرق سيبيريا، على Timan-Pechora Ridge (إجمالي 67 وديعة). ومن المعروف أنها تحتفظ بمعظم أرباحها على الودائع (في نهاية عام 2014 - حوالي 2 تريليون روبل). شركة Surgutneftegaz ليست مهتمة بنمو الأسهم وتدفع أرباحًا صغيرة جدًا. وهو يستثمر في الأصول غير الأساسية وهو مالك شركة النقل الجوي UTair (75٪).

3. شركة مساهمة عامة إن كيه روسنفت

- العنوان القانوني:روسيا، موسكو

- معلومات عن أصحابها.اعتبارًا من ديسمبر 2016، كان 50.1٪ ينتمي إلى الاتحاد الروسي (JSC Rosneftegaz)؛ 19.75% - شركة بريتيش بتروليوم البريطانية؛ 19.5 - إلى اتحاد مشترك (سويسرا، قطر)؛ 7.5% - يتم تداولها على شكل سندات إيداع عالمية.

- الكتابة بالأحرف الكبيرة — 57.6 مليار دولار أمريكي اعتبارًا من 31 ديسمبر 2016 (بورصة بورصة موسكو).

دخلت "روسنفت" قائمة شركات النفط الكبرى في روسيا بعد شراء شركة TNK-BP (2012)، والتي كان ميخائيل فريدمان أحد مالكيها الرئيسيين. تم دفع 54 مليار دولار مقابل أصول جديدة، وبعد 4 سنوات انخفضت القيمة الكاملة لشركة Rosneft إلى هذا الرقم. في أكتوبر 2015، كجزء من الخصخصة، استحوذت على حصة قدرها 50.08٪ في NK Bashneft (حصة الدولة)، والتي احتلت في عام 2015 المركز الأول من حيث نمو الإنتاج (+11٪).

4. شركة النفط PJSC لوك أويل

- العنوان القانوني:روسيا، موسكو

- معلومات عن أصحابها.اعتبارًا من عام 2015، قام مديرو الشركة بتوحيد أكثر من 50٪ من الأسهم. ويمتلك الرئيس فاجيت ألكبيروف الحصة الأكبر بنسبة 22.96%، ونائب الرئيس ليونيد فيدون بنسبة 9.78%. إلى الشركة التابعة "Lukoil Investmentscyprus Ltd." تمتلك 16.18% والباقي للتداول الحر.

- الكتابة بالأحرف الكبيرة — 35.5 مليار دولار اعتبارًا من 31 ديسمبر 2015 (وفقًا لبورصة لندن للأوراق المالية).

ويضم الهيكل أكثر من 45 شركة تابعة في حوالي 20 دولة، بما في ذلك العراق ومصر وإيران، أمريكا الجنوبيةأوروبا. في عام 2009، أمرت FAS بغرامات قدرها 6.5 مليار روبل بسبب الإجراءات التي أدت إلى زيادة أسعار الجملة للبنزين والكيروسين ووقود الديزل. في عام 2012، في مزاد الحق في تطوير الحقول في منطقة خانتي مانسي المتمتعة بالحكم الذاتي، دفعت الشركة ما يقرب من 51 مليار روبل، متغلبة على المنافسين الرئيسيين: غازبروم وروسنفت.

5. شركة مساهمة عامة "تاتنفت" سميت بهذا الاسم. د. شاشينا

- العنوان القانوني:روسيا، جمهورية تتارستان، مدينة ألميتيفسك

- معلومات عن أصحابها.المالك الأكبر هو حكومة تتارستان - 35.9٪، وزارة ملكية الأراضي في جمهورية تتارستان - 30.44٪، ويمتلك المواطنون الروس حوالي 9٪ من الأسهم، و5٪ مملوكة لشركة الطائف المحدودة (تسيطر على أكثر من 95٪ من البتروكيماويات). وتكرير النفط من زيت التتار).

- الكتابة بالأحرف الكبيرة — 9.8 مليار دولار اعتبارًا من 31 ديسمبر 2015 (وفقًا لبيانات الشركة).

تقع قاعدة الموارد الرئيسية للشركة في إقليم تتارستان. تم إنتاج أقل من 1٪ من الحجم خارج الجمهورية (سوريا وليبيا) في عام 2015. تعمل شركة Tatneft بنشاط على تطوير إنتاج التكرير. وخلال الفترة من 2010 إلى 2015، ارتفعت حصة التكرير من حجم الإنتاج من 0.8% إلى 34.1%. يوفر مصنع إطارات نيجنكامسك، المملوك للشركة، 72% من إجمالي حجم الإطارات الفولاذية المعدنية المنتجة في روسيا.

6. شركة المساهمة العامة "روس نفط"

- العنوان القانوني:روسيا، موسكو

- معلومات عن أصحابها.وفقًا للشركة، اعتبارًا من نوفمبر 2016، فإن 60% من الأسهم مملوكة لميخائيل جوتسيريف وعائلته، و25% لشركة التاجر السويسرية جلينكور، و15% متداولة بحرية ويتم تداولها في بورصة موسكو.

- الكتابة بالأحرف الكبيرة — 2.5 مليار دولار اعتبارًا من 25 نوفمبر 2016 (بورصة موسكو).

RussNeft هي شركة النفط الوحيدة في روسيا التي تم إنشاؤها في عام 2002، ولا علاقة لها بالخصخصة، ولكن من خلال توحيد أصول عدد من الشركات الصغيرة. من عام 2006 إلى عام 2010 تعرضت للاضطهاد من قبل FAS. وفي نوفمبر 2016، قامت بطرح عام أولي في بورصة موسكو، حيث طرحت 20% من الأسهم، وجمعت حوالي 500 مليون دولار، وتقوم بتطوير الودائع في منطقة الفولغا، منطقة أورينبورغ، أذربيجان، سيبيريا الغربية (إجمالي 123 رخصة).

7. شركة مساهمة عامة "نوفاتيك".

- العنوان القانوني:روسيا، موسكو

- معلومات عن أصحابها.يمتلك مؤسس الشركة، ليونيد ميخيلسون، حصة قدرها 24.8%، 23.5% - تاجر النفط جينادي تيمشينكو، غازبروم - 10%، 15% - إجمالي E&P Arctic Russian.

- الكتابة بالأحرف الكبيرة — 28 مليار دولار اعتبارًا من 22 أبريل 2016 (بورصة لندن).

تمتلك الشركة 36 ترخيصًا لحقول الغاز في منطقة يامالو-نينيتس المتمتعة بالحكم الذاتي، ومن حيث احتياطيات الغاز فهي واحدة من أكبر 5 شركات في العالم. وتقوم حاليا بتنفيذ مشروع عالمي لبناء مصنع لإنتاج الغاز المسال، حيث سيتم إرساله إلى الصين وكوريا واليابان. كما يتم بناء ميناء للشحن هناك. تم استخدام حوالي 22 ألف بناة و 3.6 ألف وحدة من المعدات في بناء المجمع.

في عام 2015، أظهرت جميع شركات النفط الكبرى في روسيا تقريبًا انخفاضًا في صافي الربح. الاستثناءات: غازبروم ونوفاتيك: بالنسبة لهما تضاعفت عدة مرات.

يمكن اعتبار اقتصاد الدولة مع مصفاة النفط كاملة ومبتكرة، حيث تظل معالجة وبيع النفط في جميع الأوقات واحدة من أكثر قطاعات الصناعة ربحية.

معلومات عامة

مصافي النفط هي مؤسسات صناعية متخصصة في المنتجات البترولية مثل:

- بنزين؛

- زيت الوقود؛

- كيروسين الطيران؛

- ديزل؛

- مواد التشحيم.

- زيوت؛

- البيتومين؛

- المواد الخام للبتروكيماويات.

- فحم الكوك.

اعتمادًا على تركيز المؤسسة، يحصلون على نوع أو آخر من المنتجات.

دورة الإنتاج

يتكون مخطط الإنتاج لمصفاة النفط بشكل أساسي من مرحلة إعداد المواد الخام للمعالجة والتقطير الأولي للنفط المستخرج. ويلي ذلك المعالجة الثانوية لجزء الزيت، وتشمل هذه المرحلة:

- التكسير التحفيزي هو معالجة الأجزاء النفطية لإنتاج مكونات البنزين عالي الأوكتان أو زيت الغاز الخفيف.

- الإصلاح التحفيزي هو زيادة عدد الأوكتان في البنزين لإنتاج بنزين عالي الأوكتان.

- فحم الكوك هو معالجة الوقود السائل أو الصلب عن طريق التسخين بدون الأكسجين لإنتاج فحم الكوك.

- إن كسر اللزوجة عبارة عن تكسير حراري واحد لبقايا المواد الخام الثقيلة، والذي يتم تنفيذه في ظل ظروف أكثر اعتدالًا.

- التكسير الهيدروجيني هو معالجة زيت الوقود وزيت الغاز والأجزاء ذات الغليان العالي لإنتاج وقود الطائرات والديزل والزيوت والبنزين.

- المعالجة الهيدروجينية هي التحول الكيميائي للمواد تحت تأثير الهيدروجين ضغط دم مرتفعودرجة الحرارة.

- خلط مكونات المنتجات البترولية الجاهزة.

على هذه اللحظةسبعة وثلاثون منشأة إنتاج نشطة على أراضي الاتحاد الروسي صناعة بتروكيماويةوالتي تقع في أومسك، ساراتوف، ياروسلافل، نيجنكامسك، فولغوغراد، كستوفو، بيرم، تومسك، أوفا، موسكو، بيرم وكراسنودار.

أنواع المنتجات

تقدم مصافي النفط الحديثة حوالي مائة عنصر المنتجات النهائية. يتم تصنيف المنتجات التي تنتجها المصفاة حسب الملف التعريفي:

- وقود؛

- الوقود والنفط.

- الوقود والبتروكيماويات.

- زيت الوقود والبتروكيماويات.

إن منتجات شركات الوقود هي التي تتمتع بمبيعات عالية، حيث أن وقود المحركات هو المنتج ذو حجم الاستخدام الأكبر. تعد الطرق العالمية لمعالجة المواد الخام البترولية أكثر فعالية مقارنة بالطرق الأكثر تركيزًا على نطاق ضيق، على سبيل المثال، طرق الوقود. وتعني طريقة المعالجة المتكاملة، على سبيل المثال، ملف تعريف الوقود والبتروكيماويات.

خصائص المصفاة

يعتمد هيكل إنتاج النفط على طريقة معالجة المواد الخام وعمقها. عند إنشاء مصنع، تعتمد التقنيات التي تتيح الحصول على هذا المنتج أو ذاك على هذا العمق.

عمق التكرير هو ناتج المنتجات البترولية المحولة إلى نفط، كنسبة مئوية من الحمولة الكتلية وبعد طرح الغاز ومخلفات زيت الوقود. إن اختيار التقنيات يعني اختيار التركيز والتخصص للمصفاة.

إن منشأة الإنتاج المتخصصة في تكرير النفط لإنتاج المنتجات المستخدمة كوقود تحتوي بالضرورة على مرافق مثل أعمدة التقطير والمعالجة الهيدروجينية وأعمدة الإصلاح.

يمكن أن تشتمل المرافق المساعدة على أجهزة للتقطير الفراغي، وإنتاج الأيزومرات، وفحم الكوك، والتكسير الهيدروجيني، والتكسير الحفزي.

يتم إمداد الزيت بعد تحليته إلى أعمدة التقطير تحت ضغط وفراغ. ويسمى العمود العالمي أيضًا بالعمود الأنبوبي. يتكون الأنبوب من كتل للتقطير الجوي والفراغي المنفصل.

التقطير الجوي

يتم استخدامه للحصول على أجزاء الزيت الخفيف ويتم إنتاجه في عمود التصحيح. يحتوي على ما يسمى بالصفائح التي يتحرك من خلالها السائل إلى الأسفل ويتحرك البخار إلى الأعلى.

تستخدم لفصل زيت الغاز وزيت الوقود. يتم إنتاج الفراغ الموجود في هذا العمود بواسطة أجهزة مثل قاذفات السوائل والبخار.

بعد التقطير، يتبع إجراء تثبيت التركيبة والتقطير الثانوي. يعد ذلك ضروريًا لإزالة الغاز، وخاصة البيوتان، من الجزء الناتج، لأنه بعد المعالجة الأولية تكون كمية الألكانات الغازية السفلية في الحجم أعلى من المعتاد. لا يمكن استخدام البنزين الذي لم يخضع لتقطير ثانوي.

أثناء المعالجة الثانوية، يتم تقطير الألكانات الغازية في حالة مسالة، ويتم فصل الأجزاء الضيقة بالعدد المطلوب من أعمدة المعالجة.

ملف الوقود والزيت

تنتج هذه الأنواع من الصناعات الزيوت والبارافينات ومواد التشحيم، بالإضافة إلى الوقود ومنتجات الكربون. ويختلف هذا الملف عن ملف الوقود البحت حيث لا توجد حاجة لمرحلة التكسير الحراري.

يدخل زيت الوقود الناتج إلى كتل الزيت، حيث يتم الحصول على نواتج التقطير والزيت الأساسي المتبقي والبارافين، مما يؤدي إلى إزالة زيتها. يتم الحصول على هذه المنتجات من خلال تطبيق نظام الإنتاج المتسلسل.

مخطط الإنتاج المتسلسل يعني:

- التقطير تحت الفراغ؛

- التنظيف الانتقائي

- المعالجة المائية.

- إزالة البارافينات

- إزالة الإسفلت (إذا نحن نتحدث عنحول نواتج التقطير).

ملف الوقود والبتروكيماويات

وبالإضافة إلى المواد الكربوهيدراتية والوقود، تنتج هذه الصناعات الكواشف ومركبات البوليمر. ومن بين منشآت إنتاج الوقود والبتروكيماويات، هناك طاقات مختلفة لإنتاج الوقود، كما هو الحال في إنتاج الوقود المستهدف بشكل ضيق، فضلاً عن القدرات الخاصة بتصنيع المنتجات البتروكيماوية.

ومن بين هذه المنشآت أجهزة الانحلال الحراري وإنتاج مركبات البوليمر عالية الجزيئية: بوليمرات الإيثيلين والستيرين والبروبيلين. وتستخدم قدرات الإصلاح لإنتاج الهيدروكربونات المشتقة من البنزين.

وحدات التقطير الأولية

يتم تحديد مخطط التثبيت للتقطير الأولي بناءً على طبيعة المعالجة المستقبلية:

- وقود؛

- الوقود والزيت.

للمعالجة السطحية لملف الوقود، يتم استخدام قوة الأنابيب الجوية، وللمعالجة الأكثر تقدمًا، يتم استخدام قوة الأنابيب المفرغة في الغلاف الجوي.

في هذه الأجهزة، تتم معالجة المواد الخام على عدة مراحل. أولاً، التقطير الجوي لإنتاج زيت الوقود وجزء الوقود، ثم التقطير الفراغي لزيت الوقود لإنتاج جزء ضيق من الزيت، ثم التقطير الفراغي للقطران وزيت الوقود.

إن استخدام مرحلتين من المعالجة الفراغية للحصول على أجزاء ضيقة من الزيت يجعل العملية التكنولوجية أكثر مرونة وتسمح بالتجفيف السريع وتحلية الزيت.

الطرق الكيميائية

تستخدم أي مؤسسة في هذا المجال كلا من المادية و الطرق الكيميائيةتجهيز المواد الخام. تتيح هذه الأساليب فصل أجزاء الوقود والزيت وإزالة الكواشف الكيميائية والحصول على مخاليط جديدة.

تصنف التحولات حسب نوع التفاعل:

- مدمرة؛

- مؤكسد.

- الهدرجة.

حسب طريقة تفعيل التفاعل يتم تمييزها:

اتجاهات واعدة

على مدار العقود الماضية، أولى هذا القطاع من الصناعة اهتمامًا كبيرًا لمسألة تعزيز ودمج الأجهزة المخصصة للمعالجة الأولية، فضلاً عن تحقيق قدر أكبر من تنوعها.

الاتجاه الواعد الآخر في هذا المجال هو إشراك مصانع الإنتاج واسعة النطاق للمعالجة المتقدمة للمواد الخام الأولية في العملية التكنولوجية.

سيؤدي ذلك إلى تقليل حجم زيت الوقود الناتج عن الإنتاج، ولكنه يزيد من حجم إنتاج الأجزاء الخفيفة من الوقود والمنتجات البتروكيماوية لاستخدامها مرة أخرى في كيمياء البوليمر والتوليف العضوي.

القدرة التنافسية

يعد إنتاج تكرير النفط عنصرًا واعدًا ومربحًا في اقتصاد الدولة، ويحظى باهتمام الأسواق الخارجية والداخلية.

يغطي الإنتاج الخاص كامل الاحتياجات المحلية من المنتجات البترولية، ويتم استيرادها بشكل متقطع وبكميات صغيرة نسبيًا.

وتتحدد القدرة التنافسية العالية في هذا المجال بتوافر كميات كافية من المواد الخام والمنشآت اللازمة لاستخراجها، فضلا عن انخفاض تكاليف الدعم المادي للإنتاج والكهرباء والجوانب البيئية، مقارنة بالأرباح المحصلة.

أحد العوامل السلبية والمتصورة في هذا القطاع الصناعي هو الاعتماد التكنولوجي الخطير للصناعات المحلية على الصناعات الأجنبية.

كتب في 6 يوليو 2016

وفقا لموقع مفتشية المرور الحكومية، فإن عدد السيارات في روسيا ل العام الماضيزادت بأكثر من 1.5% وبلغت 56.6 مليون، كل يوم نملأ سياراتنا بالبنزين ووقود الديزل، لكن قليل من الناس يعرفون أيهما طريق صعبيمر الزيت قبل أن يصل إلى محطة الوقود. ذهبنا إلى أكبر مصفاة نفط في البلاد - مصفاة غازبرومنفت-أومسك. هناك تم إخبارنا بالتفصيل عما يحدث للنفط وكيف يتم إنتاج بنزين Euro-5 عالي الجودة والذي يلبي المعايير البيئية الأوروبية.

اليوم سنتحدث عن كيفية معالجة النفط.

وفقا للمسوحات الاجتماعية، فإن سكان أومسك واثقون من أن مصفاة النفط مرتبطة بشكل واضح بالمدينة. تمامًا مثل نادي أفانجارد للهوكي.

تعد مصفاة أومسك للنفط واحدة من أقوى منشآت الإنتاج في البلاد. ويبلغ حجم تكرير النفط 21 مليون طن سنويا.

يوظف المصنع 2826 شخصًا. ستقول أن هذا قليل جدًا بالنسبة لأكبر مصفاة نفط في روسيا. ولكن هناك سبب لذلك: الإنتاج في مصفاة أومسك متقدم من الناحية التكنولوجية قدر الإمكان ويتطلب من المتخصصين صيانة العمليات والتحكم فيها.

بدأ التحديث على نطاق واسع لمصفاة أومسك في عام 2008. تم الانتهاء من المرحلة الأولى في عام 2015. وكانت النتائج المؤقتة مثيرة للإعجاب: فقد تحول المصنع بالكامل إلى إنتاج وقود السيارات من الفئة البيئية Euro-5، وتأثير ذلك على بيئةانخفض بنسبة 36٪. وذلك على الرغم من أن حجم تكرير النفط قد زاد بأكثر من الثلث.

قبل بدء الرحلة مباشرة، تخيلنا صورة معينة. تومض أفكاري بصور الورش الضخمة التي يسكب فيها الزيت من خزان ضخم إلى آخر. وكل هذا يحدث في سحب من البخار الكثيف، والتي في حالات نادرة تطل منها وجوه العمال القاتمة. كنا نتوقع أيضًا أن نشعر برائحة البنزين المحددة، وكان شخص ما يحاول عقليًا بالفعل ارتداء قناع الغاز.

في الواقع، تبدو عمليات تكرير النفط في مصفاة أومسك الضخمة مختلفة تمامًا. الهواء نظيف، دون أي روائح نفاذة. لم نر أي شخص تقريبًا في المنطقة. جميع التحولات الغامضة مخفية داخل الخزانات والأنابيب وخطوط أنابيب النفط. يحتوي كل تركيب على نقطة خدمة مع متخصصين يراقبون العمليات.

يتم تنظيم الدخول إلى منطقة المصفاة بشكل صارم - لن يُسمح لأي شخص بالمرور عبر نقطة التفتيش دون تصريح خاص. لقد أمضينا بضع ساعات فقط في المصنع. وعلى الرغم من قصر وقت الزيارة نسبيًا، فقد تلقينا تدريبًا على السلامة. تنطبق قواعد سلامة العمل الأكثر صرامة على أراضي المصنع، بما في ذلك الوجود الإلزامي للملابس الخاصة.

تتم مراقبة كل سلسلة إنتاج بواسطة "عقل" مصفاة أومسك - وهي غرفة تحكم موحدة.

ندرك جميعًا أن النفط نفسه والمنتجات التي تنتجها مصفاة أومسك قابلة للاشتعال والانفجار. لذلك، يتم تنفيذ جميع العمليات في المصنع مع الالتزام الصارم بالمعايير واللوائح الصناعية والتنظيمية سلامة البيئة. على سبيل المثال، غرفة التحكم المشتركة، والغرض الرئيسي منها هو حماية الموظفين في حالة الطوارئ.

بابه أشبه بمدخل خزانة البنك، وجميع الجدران متجانسة، سمكها 1.5 متر. مستوى الضغط في غرفة التحكم أعلى منه في الخارج. يتم ذلك حتى لا تدخل الغازات الضارة إلى الداخل في حالة انخفاض ضغط الجهاز.

يعمل هنا موظفو المصنع الأكثر تأهيلاً، والذين يتحكمون في جميع العمليات التكنولوجية للمصفاة. تعرض الشاشات معلومات حول حالة الأجهزة في مناطق مختلفة من المصنع، وبمساعدة العديد من كاميرات الفيديو، تتم مراقبة التركيبات في الوقت الفعلي.

النخبة بين التقنيين هم من يطلقون المصانع. عندما يتم تصحيح أخطاء التثبيت بالفعل، ما عليك سوى الحفاظ على تشغيله. وبطبيعة الحال، وهذا يتطلب أيضا مؤهلات عالية، ولكن من كل شيء مدى واسعالعمليات التي تحدث على أراضي أي مصفاة، فإن الحفاظ على منشأة عاملة هو الأبسط. أصعب شيء هو تصحيح الأخطاء وإطلاق واحدة جديدة: مخاطر حالات الطوارئ مرتفعة خلال هذه الفترة.

يرأس المصنع أوليغ بيليافسكي. إنه يعرف جميع العمليات التي تجري في المؤسسة "من" إلى "إلى". بدأ أوليغ جيرمانوفيتش العمل في مصفاة أومسك للنفط في عام 1994 كرئيس لإحدى الوحدات قيد الإنشاء. على مدار السنوات الطويلة من حياته المهنية، أطلق بيليافسكي العشرات منها - ليس فقط في روسيا، ولكن أيضًا في الخارج. أصبح مديرا في عام 2011.

بجوار غرفة التحكم يوجد تركيب كبير ضخم للمعالجة الأولية للمواد الخام AVT-10. وتبلغ طاقتها 23.5 ألف طن يوميا. تتم هنا معالجة الزيت الذي ينقسم إلى أجزاء حسب نقطة الغليان والكثافة: البنزين والكيروسين وزيوت التشحيم والبارافين وزيت الوقود.

تهدف العديد من العمليات في المصنع ليس فقط إلى إنتاج منتج من الزيت، ولكن أولاً وقبل كل شيء، إلى فصله بأكبر قدر ممكن من الكفاءة. على سبيل المثال، يتم استخدام تركيب AT-9 لهذا الغرض، والذي تعمل على أساسه وحدة تحلية الزيت الكهربائية والمبادلات الحرارية منذ عام 2015. وبفضل هذا، يتم الحصول على أكبر قدر ممكن من المنتجات البترولية من المواد الخام الواردة.

بعد المعالجة الأولية، يتم الحصول على منتج وسيط. يخضع كل جزء من الزيت "المنفصل" لعدة أنواع أخرى من التنقية والمعالجة، وبعد ذلك فقط يتم إرساله للإنتاج التجاري وشحنه إلى المستهلكين.

تقريبا المرحلة الرئيسية لإعادة التدوير هي التكسير الحفزي. هذه هي معالجة زيت الغاز الفراغي باستخدام المواد الحفازة عند درجات حرارة عالية جدًا. ويتكون الناتج من مكونات وقود محرك "نظيف" عالي الجودة: بنزين عالي الأوكتان، وزيت غاز خفيف، وغازات دهنية غير مشبعة.

مصفاة أومسك هي مصفاة النفط الوحيدة في البلاد التي يتم فيها إنتاج محفزات التكسير. بدون هذا المكون، من المستحيل إنتاج البنزين من الفئة البيئية Euro-5. حاليًا، تقوم معظم المصانع المحلية بشراء هذا المنتج في الخارج، وتستخدم مصفاة أومسك فقط المحفز الخاص بها، وتقوم أيضًا بتزويده لبعض الشركات الأخرى.

لزيادة حجم إنتاج المحفزات وتزويدها لصناعة تكرير النفط الروسية بأكملها، يتم بناء مصنع محفز جديد هنا - ويخططون لإكماله بحلول عام 2020. ومنحت وزارة الطاقة الروسية المشروع صفة وطنية.

تم اختبار عينات من محفزات أومسك في مختبر مستقل في اليونان. وقد أكدت نتائج الأبحاث أنها من بين الأفضل في العالم. وبمجرد إطلاق مصنع المحفز، ستصبح روسيا مستقلة تمامًا عن إمدادات الاستيراد.

تطوير المحفز هو عملية جزيئية معقدة. ويتم ذلك من قبل معهد مشاكل معالجة الهيدروكربون التابع للأكاديمية الروسية للعلوم، والذي يقع أيضًا في أومسك. يتم إنشاء "المسحوق" (وهذا هو بالضبط اتساق المحفز) في مختبر علمي باستخدام موارد تكنولوجية فريدة من نوعها.

كل جهاز له اسم مرعب في تعقيده. إن صفة "فريد" ليست للجمال هنا: فمعظم الأدوات المستخدمة في المختبر عبارة عن نسخ مفردة.

دعونا نعطي مثالا. يوجد هنا جهاز كروماتوجرافيا سائل عالي الأداء، يُستخدم لدراسة الخلائط العضوية المعقدة، بما في ذلك البنزين. وبمساعدتها، سيحدد فني المختبر بأكبر قدر ممكن من الدقة المكونات التي يتكون منها وقود المحرك.

مثال آخر، إذا كنت لا تزال قادرًا على إدراك مثل هذه الأسماء، هو مطياف الرنين المغنطيسي الإلكتروني. فهو يفحص بالتفصيل تركيزات بعض المكونات الموجودة بالفعل في المحفز.

والخبر السار هو أن العديد من الباحثين ومساعدي المختبرات هم من الشباب.

معظم الرجل المهمفي النظام المعقد بأكمله لتطوير المحفز - فلاديمير بافلوفيتش دورونين. رسميًا، يعد فلاديمير بافلوفيتش باحثًا رائدًا، وهو في الواقع "المحرك" الرئيسي لجميع عمليات إنتاج المحفز. قامت الشركات الأمريكية بإغراء فلاديمير بافلوفيتش بجد وعرضت عليه أموالاً رائعة مقابل عمله ("20 كاميرا كاملة الإطار"، وفقًا لدورونين)، لكن العالم اختار البقاء في روسيا.

المكونات التي يتم تصنيع المحفز منها.

هذا ما يبدو عليه "الذهب الأبيض" في مصفاة أومسك - أمامك نفس المحفز.

وفي عام 2010، أطلق المصنع وحدة الأيزومرية Isomalk-2. وتنتج الأيزوميريزات - وهو مكون عالي الأوكتان من البنزين التجاري مع الحد الأدنى من الكبريت والهيدروكربونات العطرية. وهذا يسمح لنا بإنتاج البنزين برقم أوكتان مرتفع من الفئة البيئية الخامسة.

حديقة النباتات الأيزومرية. تقوم هذه "الكرات البيضاء" بتخزين الغاز والبنزين الخفيف.

في البداية، يكون رقم الأوكتان للمادة الخام منخفضًا (مما يعني أن الوقود أقل اشتعالًا ذاتيًا). الأيزومرية هي إحدى المراحل الثانوية لتكرير النفط. يهدف إلى زيادة رقم الأوكتان. أولاً، يخضع جزء البنتان-الهكسان (بنزين الغاز) للمعالجة الهيدروجينية. بالمناسبة، حتى لا يتم الخلط بينه وبين الماء، فإن كلمة "هيدرو" في هذه الحالة تعني "الهيدروجين". أثناء عملية المعالجة الهيدروجينية، تتم إزالة المركبات المحتوية على الكبريت والنيتروجين من المادة الخام. في الواقع، فإن الكبريت الذي يتم إزالته في مرحلة أي معالجة هيدروجينية لن يدخل الغلاف الجوي لاحقًا ولن يهطل على رؤوسنا على شكل "أمطار حمضية". كما نجح في إنقاذ ملايين المحركات من التآكل.

تعمل المعالجة الهيدروجينية على تحسين جودة الجزء وجعل تركيبته مناسبة للأيزومرة باستخدام محفزات البلاتين. تعمل عملية الأيزومرية على تغيير هيكل الكربون - حيث يتم ترتيب الذرات الموجودة في المركب بشكل مختلف، ولكن لا يوجد أي تغيير في التركيب أو الوزن الجزيئي. الناتج هو مكون عالي الأوكتان.

تحدث الأيزومرية في مفاعلين يحتويان على محفزات البلاتين روسية الصنع. تم تطوير العملية برمتها في بلدنا، وهو أمر نادر اليوم: يتم استيراد العديد من وحدات الأيزومرة المستخدمة في المصانع الروسية من الخارج. تدريجيا، وبفضل تجربة مصفاة أومسك، يتم استبدال الواردات. ويعالج التركيب 800 ألف طن سنويا ويعتبر الأكبر في أوروبا. الآن الهند مهتمة بنشاط بالحصول على هذه التكنولوجيا.

التالي على طول الطريق هو وحدة الإصلاح المليون. "المليون" لأن القدرة السنوية للتركيب تعادل مليون طن من المواد الخام سنويا. أعيد بناء التثبيت في عام 2005. يتم هنا إنتاج مكون عالي الأوكتان مع رقم أوكتان 103-104. يعد هذا أحد المكونات الرئيسية للبنزين عالي الجودة عالي الأوكتان.

كل هذه أجزاء من مجمع KT-1.1 الضخم للمعالجة العميقة لزيت الوقود، والذي يمكن تسميته بأمان مصنع داخل مصنع. فهو يجمع بين عدد من العمليات التكنولوجية. في عام واحد، جعل المجمع من الممكن زيادة عمق تكرير النفط بشكل حاد. هنا يقومون بمعالجة زيت الوقود وإنتاج زيت الغاز الفراغي. كما يتم إنتاج البنزين برقم أوكتان 92 باستخدام التكسير الحفزي، وفي نهاية عام 2015، بلغ عمق تكرير النفط في مصفاة أومسك 91.7٪، أي أن المصنع هو الرائد في روسيا من حيث الكفاءة في باستخدام المواد الخام.

المصنع ينتبه ليس فقط العمليات التكنولوجيةبل وتأثيرها أيضًا على بيئة المدينة وسكانها. هناك عدة أنواع من التحكم البيئي في مصفاة أومسك. على سبيل المثال، الآبار التي يتم من خلالها مراقبة حالة التربة الأرضية. توجد سبع مراكز لمختبر مستقل حول المصنع - حيث يقومون بإجراء تحليلات على 13 مؤشرًا يوميًا.

كما تظهر نتائج المراقبة المستقلة، فإن الهواء في Gazpromneft-ONPZ نظيف.

تعد مصفاة أومسك للنفط مؤسسة ذات أهمية كبيرة للصناعة بأكملها. وفي غضون خمس سنوات، عندما يتم الانتهاء من جميع أعمال التحديث، سوف تصبح متقدمة ليس فقط داخل البلاد، ولكن أيضًا في جميع أنحاء العالم. سيكون من المثير للاهتمام زيارة هذا الإنتاج الحديثوشاهد النتيجة بنفسك. إذا سنحت مثل هذه الفرصة، فلا تفوتها تحت أي ظرف من الظروف.

انقر فوق الزر للاشتراك في "كيف يتم صنعه"!

إذا كان لديك إنتاج أو خدمة تريد أن تخبر قرائنا عنها، فاكتب إلى أصلان ( [البريد الإلكتروني محمي] ) وسنقوم بإعداد أفضل تقرير لن يراه قراء المجتمع فحسب، بل سيشاهده أيضًا قراء الموقع كيف يتم ذلك

اشترك أيضًا في مجموعاتنا في فيسبوك، فكونتاكتي،زملاء الصفو في جوجل بلسحيث سيتم نشر الأشياء الأكثر إثارة للاهتمام من المجتمع، بالإضافة إلى المواد غير الموجودة هنا ومقاطع الفيديو حول كيفية عمل الأشياء في عالمنا.

انقر على الأيقونة واشترك!