Sredstva za automatizaciju tehnoloških procesa. Automatizacija tehnoloških procesa i proizvodnje: tko raditi u ovoj specijalnosti

Automatizacija procesa- skup metoda i sredstava namijenjenih implementaciji sustava ili sustava koji omogućuju upravljanje samim tehnološkim procesom bez izravnog sudjelovanja osobe ili ostavljanja prava osobi da donosi najodgovornije odluke.

U pravilu, kao rezultat automatizacije tehnološkog procesa, stvara se automatizirani sustav upravljanja.

Osnova automatizacije tehnoloških procesa je preraspodjela materijalnih, energetskih i informacijskih tokova u skladu s prihvaćenim kriterijem upravljanja (optimalnosti).

- Djelomična automatizacija - automatizacija pojedinih uređaja, strojeva, tehnoloških operacija. Provodi se kada je upravljanje procesima zbog njihove složenosti ili prolaznosti čovjeku praktički nedostupno. Djelomično automatizirana radna oprema u pravilu. Lokalna automatizacija naširoko se koristi u prehrambenoj industriji.

- Integrirana automatizacija - osigurava automatizaciju tehnološkog mjesta, radionice ili poduzeća koje funkcionira kao jedinstveni, automatizirani kompleks. Na primjer, elektrane.

- Potpuna automatizacija je najviša razina automatizacije, u kojoj se sve funkcije kontrole i upravljanja proizvodnjom (na razini poduzeća) prenose na tehnička sredstva. Na sadašnjoj razini razvoja, puna automatizacija se praktički ne koristi, budući da upravljačke funkcije ostaju kod osobe. Nuklearne elektrane mogu se nazvati blizu pune automatizacije.

Enciklopedijski YouTube

1 / 3

✪ Stručnjaci budućnosti - Automatizacija tehnoloških procesa i proizvodnje

✪ Automatizacija tehnoloških procesa

✪ Video predavanje Osnovni pojmovi i povijesna pozadina automatizacije

titlovi

Ciljevi automatizacije

Glavni ciljevi automatizacije procesa su:

- smanjenje broja servisnog osoblja;

- povećanje obujma proizvodnje;

- povećanje učinkovitosti proizvodnog procesa;

- poboljšanje kvalitete proizvoda;

- smanjenje troškova sirovina;

- povećanje ritma proizvodnje;

- poboljšanje sigurnosti;

- povećanje ekološke prihvatljivosti;

- povećanje ekonomije.

Zadaci automatizacije i njihovo rješavanje

Ciljevi se postižu rješavanjem sljedećih zadataka automatizacije procesa:

- poboljšanje kvalitete regulacije;

- povećanje dostupnosti opreme;

- poboljšanje ergonomije rada procesnih operatera;

- osiguravanje pouzdanosti informacija o materijalnim komponentama koje se koriste u proizvodnji (uključujući upravljanje katalogom);

- pohranjivanje informacija o tijeku tehnološkog procesa i izvanrednim situacijama.

Rješenje problema automatizacije tehnološkog procesa provodi se pomoću:

- uvođenje suvremenih metoda automatizacije;

- uvođenje suvremenih sredstava automatizacije.

Automatizacija tehnoloških procesa unutar jednog proizvodnog procesa omogućuje vam organiziranje osnove za implementaciju sustava upravljanja proizvodnjom i sustava upravljanja poduzećem.

Zbog razlike u pristupima, razlikuje se automatizacija sljedećih tehnoloških procesa:

- automatizacija kontinuiranih tehnoloških procesa (Process Automation);

- automatizacija diskretnih tehnoloških procesa (Factory Automation);

- automatizacija hibridnih tehnoloških procesa (Hybrid Automation).

Bilješke

Automatizacija proizvodnje pretpostavlja dostupnost pouzdanih, relativno jednostavnih strojeva za dizajn i upravljanje. mehanizmi i uređaji.

Književnost

L. I. Selevtsov, Automatizacija tehnoloških procesa. Udžbenik: Izdavački centar "Akademija"

V. Yu. Shishmarev, Automatizacija. Udžbenik: Izdavački centar "Akademija"

ALATI ZA AUTOMATIZACIJU TEHNOLOŠKIH PROCESA

Alat za automatizaciju procesa shvaća se kao kompleks tehničkih uređaja koji osiguravaju kretanje izvršnih (radnih) organa stroja sa zadanim kinematičkim parametrima (putanjama i zakonima gibanja). U općem slučaju, ovaj zadatak se rješava pomoću sustava upravljanja (CS) i pogona radnog tijela. Međutim, u prvim automatskim strojevima bilo je nemoguće odvojiti pogone i upravljački sustav u zasebne module. Primjer strukture takvog stroja prikazan je na sl.1.

Stroj radi na sljedeći način. Asinkroni elektromotor preko glavnog prijenosnog mehanizma pokreće bregastu osovinu u kontinuiranoj rotaciji. Nadalje, pokreti se prenose odgovarajućim potiskivačima preko prijenosnih mehanizama 1...5 na radna tijela 1...5. Bregasto vratilo osigurava ne samo prijenos mehaničke energije na radna tijela, već je i nositelj programa, koordinirajući kretanje potonjeg u vremenu. U stroju s takvom strukturom, pogoni i upravljački sustav integrirani su u pojedinačne mehanizme. Gornja struktura može, na primjer, odgovarati kinematičkom dijagramu prikazanom na slici 2.

Sličan stroj iste namjene i odgovarajuće izvedbe u načelu može imati blok dijagram prikazan na sl. 3.

Automat prikazan na slici 3 radi na sljedeći način. Upravljački sustav izdaje naredbe pogonima 1...5, koji provode kretanje u prostoru radnih tijela 1...5. U tom slučaju upravljački sustav koordinira putanje u prostoru i vremenu. Glavna značajka stroja ovdje je prisutnost jasno definiranog upravljačkog sustava i pogona za svako radno tijelo. U općem slučaju, automat može uključivati senzore koji upravljačkom sustavu daju relevantne informacije potrebne za generiranje razumnih naredbi. Senzori se najčešće ugrađuju ispred radnog tijela ili iza njega (senzori položaja, akcelerometri, senzori kutne brzine, sile, tlaka, temperature itd.). Ponekad se senzori nalaze unutar pogona (na slici 3, kanal za prijenos informacija prikazan je točkastom linijom) i osiguravaju sustav upravljanja dodatne informacije(strujna vrijednost, tlak u cilindru, brzina promjene struje itd.), koja se koristi za poboljšanje kvalitete upravljanja. O tim se vezama detaljnije govori u posebni tečajevi.. Prema strukturi (sl. 3) mogu se izgraditi različiti automati koji se međusobno bitno razlikuju. Glavna značajka za njihovu klasifikaciju je vrsta SU. U općem slučaju, klasifikacija sustava upravljanja prema principu rada prikazana je na sl.4.

Ciklusni sustavi mogu biti zatvoreni i otvoreni. Automat, čija je struktura i kinematički dijagram prikazan na sl. 1, odnosno sl. 2, ima otvoreni sustav upravljanja. Takvi se strojevi često nazivaju "mehaničkim budalama" jer rade sve dok se bregasto vratilo vrti. Upravljački sustav ne kontrolira parametre tehnološkog procesa, au slučaju deregulacije pojedinih mehanizama, stroj nastavlja proizvoditi proizvode, čak i ako se radi o kvaru. Ponekad može postojati jedan ili više pogona bez povratne veze u opremi (pogledajte pogon 3 na slici 3). Slika 5 prikazuje kinematičku shemu stroja s otvorenim sustavom upravljanja i zasebnim pogonima. Automat s takvom shemom može se kontrolirati samo u vremenu (kako bi se osigurao koordinirani početak kretanja radnih elemenata u vremenu) pomoću reprogramabilnog kontrolera, komandnog uređaja s bregastom osovinom, logičkog kruga implementiranog na bilo kojoj bazi elemenata (pneumoelementi, releji , mikro krugovi, itd. .). Glavni nedostatak vremenske kontrole je prisilno precjenjivanje parametara ciklusa stroja i, posljedično, smanjenje produktivnosti. Doista, pri izradi algoritma upravljanja vremenom treba uzeti u obzir moguću nestabilnost rada pogona u smislu vremena odziva, koje nije kontrolirano, precjenjujući vremenske intervale između isporuke upravljačkih naredbi. U protivnom može doći do sudara radnih elemenata, na primjer, zbog slučajnog povećanja vremena hoda jednog cilindra i smanjenja vremena hoda drugog cilindra.

U slučajevima kada je potrebno kontrolirati početni i krajnji položaj radnih tijela (kako bi se, na primjer, isključili njihovi sudari), koriste se ciklički sustavi upravljanja s povratnom informacijom o položaju. Slika 6 prikazuje kinematičku shemu automata s takvim sustavom upravljanja. Referentni signali za sinkronizaciju pokretanja radnih tijela 1...5 dolaze od senzora položaja 7...16. Za razliku od stroja sa strukturom i kinematičkim dijagramom prikazanim na slikama 1 i 2, ovaj stroj ima manje stabilan ciklus. U prvom slučaju svi parametri ciklusa (radno i vrijeme mirovanja) određeni su isključivo brzinom bregastog vratila, a u drugom (sl. 4 i 6) ovise o vremenu odziva svakog cilindra (to je funkcija stanja cilindra i strujnih parametara koji karakteriziraju tehnološki proces). Međutim, ova shema, u usporedbi sa shemom prikazanom na slici 5, omogućuje povećanje produktivnosti stroja eliminiranjem nepotrebnih vremenskih intervala između izdavanja upravljačkih naredbi.

Sve navedene kinematičke sheme odgovaraju cikličkim sustavima upravljanja. U slučaju kada barem jedan od pogona automata ima položajnu, konturnu ili adaptivnu kontrolu, tada se uobičajeno naziva CS, odnosno, položajna, konturna ili adaptivna.

Slika 7 prikazuje fragment kinematičke sheme okretnog postolja automata sa sustavom upravljanja položajem. Pogon okretne ploče RO vrši se elektromagnetom, koji se sastoji od kućišta 1, u kojem se nalazi namot 2 i pomična kotva 3. spojen na okretnu ploču RO. Poluga 8 je povezana s fiksnim tijelom pomoću opruge 9. Pokretni element potenciometrijskog senzora položaja 10 je kruto povezan s armaturom.

Kada se napon primijeni na namot 2, armatura komprimira oprugu i, smanjujući razmak magnetskog kruga, pomiče RO pomoću pravocrtnog mehanizma povezivanja koji se sastoji od valjka 7 i poluge 8. Opruga 9 osigurava snažno zatvaranje valjka i poveznica. Senzor položaja daje CS-u informacije o trenutnim koordinatama RO.

Upravljački sustav povećava struju u namotu sve dok armatura, a time i RO koji je kruto povezan s njom, ne dosegne zadanu koordinatu, nakon čega se sila opruge uravnotežuje elektromagnetskom vučnom silom. Struktura upravljačkog sustava takvog pogona može npr. izgledati kao na slici 8.

SU radi na sljedeći način. Čitač programa šalje na ulaz pretvarača koordinata varijablu x 0 izraženu npr. u binarnom kodu koja odgovara traženoj koordinati armature motora. Iz izlaza koordinatnih pretvarača, od kojih je jedan senzor povratne veze, naponi U i U 0 dovode se do uređaja za usporedbu, koji generira signal pogreške DU, proporcionalan razlici napona na svojim ulazima. Signal pogreške dovodi se na ulaz pojačala snage, koji, ovisno o znaku i veličini DU, daje struju I na namot elektromagneta. Ako vrijednost pogreške postane nula, tada se struja stabilizira na odgovarajućoj razini. Čim se izlazna veza iz ovog ili onog razloga pomakne s danog položaja, trenutna vrijednost počinje se mijenjati na način da se vraća na početni položaj. Dakle, ako upravljački sustav sekvencijalno dodjeljuje pogonu konačan skup od M koordinata snimljenih na nosaču programa, tada će pogon imati M točaka pozicioniranja. Ciklički sustavi upravljanja obično imaju dvije pozicione točke za svaku koordinatu (za svaki pogon). U prvim položajnim sustavima broj koordinata bio je ograničen brojem potenciometara od kojih je svaki služio za pohranu određene koordinate. Moderni kontroleri omogućuju postavljanje, pohranjivanje i ispis u binarnom kodu gotovo neograničenog broja točaka pozicioniranja.

Slika 8 prikazuje kinematičku shemu tipičnog elektromehaničkog pogona s konturnim sustavom upravljanja. Takvi pogoni imaju široku primjenu u alatnim strojevima s numeričkim upravljanjem. Kao senzori povratne sprege koristi se tahogenerator (senzor kutna brzina) 6 i inductosyn (linearni senzor pomaka) 7. Očito, mehanizam prikazan na sl. 8, sustav položaja može kontrolirati (vidi sl. 7).

Dakle, prema kinematičkoj shemi, nemoguće je razlikovati konturni i sustav upravljanja položajem. Činjenica je da u sustavu kontrole konture uređaj za programiranje pamti i ne ispisuje skup koordinata, već kontinuiranu funkciju. Dakle, konturni sustav je u biti položajni sustav s beskonačnim brojem pozicionih točaka i kontroliranim vremenom prijelaza RO s jedne točke na drugu. U sustavima upravljanja položajem i konturom postoji element prilagodbe, tj. mogu osigurati kretanje RO u zadanu točku ili njegovo kretanje po zadanom zakonu uz različite reakcije na njega sa strane. okoliš.

Međutim, u praksi se adaptivnim sustavima upravljanja smatraju takvi sustavi koji, ovisno o trenutnoj reakciji okoline, mogu promijeniti algoritam rada stroja.

U praksi je kod projektiranja automatskog stroja ili automatske linije izuzetno važan izbor pogona mehanizama i sustava upravljanja u fazi idejnog projekta. Ovaj zadatak je višekriterijski. Obično se izbor pogona i upravljačkih sustava provodi prema sljedećim kriterijima:

n trošak;

n pouzdanost;

n mogućnost održavanja;

n konstruktivni i tehnološki kontinuitet;

n sigurnost od požara i eksplozije;

n razina buke pri radu;

n otpornost na elektromagnetske smetnje (odnosi se na SU);

n otpornost na jako zračenje (odnosi se na SU);

n karakteristike težine i veličine.

Svi pogoni i sustavi upravljanja mogu se klasificirati prema vrsti energije koja se koristi. Pogoni suvremenih tehnoloških strojeva najčešće koriste: električnu energiju (elektromehanički pogoni), energiju komprimiranog zraka (pneumatski pogoni), energiju strujanja fluida (hidraulički pogoni), energiju razrjeđivanja (vakuumski pogoni), pogone s motorima s unutarnjim izgaranjem. Ponekad se u strojevima koriste kombinirani pogoni. Na primjer: elektro-pneumatski, pneumo-hidraulički, elektro-hidraulički, itd. Kratak komparativne karakteristike pogonski motori prikazani su u tablici 1. Osim toga, pri izboru pogona treba voditi računa o prijenosnom mehanizmu i njegovim karakteristikama. Dakle, sam motor može biti jeftin, ali prijenosni mehanizam je skup, pouzdanost motora može biti velika, a pouzdanost prijenosnog mehanizma mala i tako dalje.

Najvažniji aspekt odabira vrste pogona je kontinuitet. Tako, na primjer, ako je u novoprojektiranom stroju barem jedan od pogona hidraulički, tada vrijedi razmotriti mogućnost korištenja hidraulike za druga radna tijela. Ako se hidraulika koristi prvi put, tada se mora imati na umu da će zahtijevati ugradnju uz opremu vrlo skupe i velike hidrauličke stanice u smislu parametara težine i veličine. Isto vrijedi i za pneumatiku. Ponekad je nerazumno postaviti pneumatski vod ili čak kupiti kompresor radi jednog pneumatskog pogona u jednom stroju. U pravilu, pri projektiranju opreme treba težiti korištenju istog tipa pogona. U ovom slučaju, osim navedenog, značajno je pojednostavljen Održavanje i popravak. Dublja usporedba različite vrste pogoni i sustavi upravljanja mogu se proizvoditi tek nakon proučavanja posebnih disciplina.

Pitanja za samokontrolu

1. Što se naziva alatom za automatizaciju procesa u odnosu na proizvodnju?

2. Nabrojati glavne sastavne dijelove automatskog proizvodnog stroja.

3. Što je funkcioniralo kao nositelj programa u prvim ciklusnim automatima?

4. Kakva je evolucija strojeva za automatsku proizvodnju?

5. Nabrojati vrste sustava upravljanja koji se koriste u procesnoj opremi.

6. Što je zatvorena, a što otvorena SU?

7. Koje su glavne značajke cikličkog SU?

8. Koja je razlika između sustava pozicijskog i konturnog upravljanja?

9. Koji se SS nazivaju adaptivnim?

10. Koji su glavni elementi pogona stroja?

11. Na temelju kojih se razvrstavaju pogoni strojeva?

12. Nabrojati glavne vrste pogona koji se koriste u tehnološkim strojevima.

13. Navedite kriterije za usporedbu pogona i sustava upravljanja.

14. Navedite primjer zatvorenog cikličkog pogona.

Vrste sustava automatizacije uključuju:

- nepromjenjivi sustavi. To su sustavi u kojima je redoslijed radnji određen konfiguracijom opreme ili uvjetima procesa i ne može se mijenjati tijekom procesa.

- programabilni sustavi. To su sustavi u kojima slijed radnji može varirati ovisno o zadanom programu i konfiguraciji procesa. Odabir potrebnog slijeda radnji provodi se zahvaljujući skupu uputa koje sustav može čitati i interpretirati.

- fleksibilni (samopodešavajući) sustavi. To su sustavi koji su sposobni odabrati potrebne akcije u procesu rada. Promjena konfiguracije procesa (redoslijed i uvjeti izvođenja operacija) provodi se na temelju informacija o napredovanju procesa.

Ove vrste sustava mogu se koristiti na svim razinama automatizacije procesa pojedinačno ili kao dio kombiniranog sustava.

U svakom sektoru gospodarstva postoje poduzeća i organizacije koje proizvode proizvode ili pružaju usluge. Sva ova poduzeća mogu se podijeliti u tri skupine, ovisno o njihovoj „udaljenosti“ u lancu prerade prirodnih resursa.

Prva skupina poduzeća su poduzeća koja vade ili proizvode Prirodni resursi. Takva poduzeća uključuju, na primjer, poljoprivredne proizvođače, naftne i plinske tvrtke.

Drugu skupinu poduzeća čine poduzeća koja prerađuju prirodne sirovine. Izrađuju proizvode od sirovina iskopanih ili proizvedenih od strane poduzeća prve skupine. Takva poduzeća uključuju, primjerice, poduzeća u automobilskoj industriji, poduzeća u čeličani, poduzeća u elektroničkoj industriji, elektrane i slično.

Treća skupina su poduzeća uslužnog sektora. Takve organizacije uključuju, na primjer, banke, obrazovne ustanove, medicinske ustanove, restorane itd.

Za sva poduzeća moguće je izdvojiti zajedničke skupine procesa povezanih s proizvodnjom proizvoda ili pružanjem usluga.

Ovi procesi uključuju:

- Poslovni procesi;

- procesi dizajna i razvoja;

- proizvodni procesi;

- procesi kontrole i analize.

- Poslovni procesi su procesi koji osiguravaju interakciju unutar organizacije i s vanjskim dionicima (kupci, dobavljači, regulatorna tijela, itd.). Ova kategorija procesa uključuje procese marketinga i prodaje, interakcije s potrošačima, procese financijskog, kadrovskog, materijalnog planiranja i računovodstva itd.

- Procesi dizajna i razvoja Svi procesi uključeni u razvoj proizvoda ili usluge. Ti procesi uključuju procese planiranja razvoja, prikupljanja i pripreme početnih podataka, provedbe projekta, kontrole i analize rezultata projektiranja itd.

- Proizvodni procesi su procesi potrebni za proizvodnju proizvoda ili pružanje usluge. Ova skupina uključuje sve proizvodne i tehnološke procese. Oni također uključuju procese planiranja zahtjeva i planiranja kapaciteta, logističke procese i servisne procese.

- Procesi kontrole i analize- ova skupina procesa povezana je s prikupljanjem i obradom informacija o izvršenju procesa. Takvi procesi uključuju procese kontrole kvalitete, operativni menadžment, procese kontrole inventara itd.

Većina procesa koji pripadaju ovim skupinama može se automatizirati. Do danas postoje klase sustava koji omogućuju automatizaciju ovih procesa.

| Projektni zadatak za podsustav "Skladišta" | Projektni zadatak za podsustav "Upravljanje dokumentima" | Projektni zadatak za podsustav "Nabava" | |

Strategija automatizacije procesa

Automatizacija procesa složen je i dugotrajan zadatak. Za uspješno rješavanje ovog problema potrebno je pridržavati se određene strategije automatizacije. Omogućuje vam da poboljšate procese i dobijete niz značajnih prednosti od automatizacije.

Ukratko, strategija se može formulirati na sljedeći način:

- razumijevanje procesa. Da bi se proces automatizirao, potrebno je razumjeti postojeći proces u svim detaljima. Proces se mora u potpunosti analizirati. Moraju se odrediti ulazi i izlazi procesa, redoslijed radnji, odnos s drugim procesima, sastav resursa procesa itd.

- pojednostavljenje procesa. Nakon što je analiza procesa provedena, potrebno je proces pojednostaviti. Trebalo bi smanjiti dodatne operacije koje ne donose vrijednost. Pojedinačne operacije mogu se kombinirati ili izvoditi paralelno. Za poboljšanje procesa mogu se predložiti druge tehnologije za njegovo izvođenje.

- automatizacija procesa. Automatizacija procesa može se izvesti tek nakon što je proces maksimalno pojednostavljen. Što je tijek procesa jednostavniji, to ga je lakše automatizirati i automatizirani proces će biti učinkovitiji.

Studirali ste "automatizacija tehnoloških procesa i proizvodnje", s kim se uopće možete zamisliti raditi? Ovo vjerojatno ukazuje na ozbiljne nedostatke u vašem obrazovanju, ali pokušajmo to zajedno shvatiti. Koristimo svakodnevno automatizirani sustavi a da to nije ni svjesno.

Potreba za automatizacijom - postoji li?

Svaki proizvodni proces je trošak resursa. Zahvaljujući novim tehnologijama i proizvodnim metodama, možemo uštedjeti količinu sirovina i goriva koja se troši na proizvodnju proizvoda.

Ali što je s ljudskim resursima? Uostalom, visokokvalificirani stručnjaci mogu biti uključeni u provedbu drugih projekata, a sama kontrola pokretne trake od strane radnika skupo je zadovoljstvo, što povećava cijenu konačnog proizvoda.

Dio problema riješen je prije nekoliko stoljeća, izumom parnih strojeva i pokretne proizvodnje. Ali čak i sada, u većini radionica na području bivšeg Sovjetskog Saveza još uvijek ima previše radnika. A osim dodatnih troškova, to je bremenito i "ljudskim faktorom", koji je glavni uzrok većine problema koji se javljaju.

Inženjer ili 5 drugih specijalnosti?

Nakon što dobijete diplomu na kraju sveučilišta, možete računati na posao:

- Inženjer.

- Dizajner.

- Konstruktor.

- Istraživač.

- Voditelj odjela razvoja.

- Zaposlenik operativnog odjela.

Inženjerska struka bila je modne godine Prije 40 godina, danas je malo tko spreman misliti svojom glavom i preuzeti odgovornost. Naravno, s diplomom ćete biti vrlo uski stručnjak, popis glavnih zadataka uključivat će implementaciju i razvoj novih sustava upravljanja i kontrole u proizvodnji.

Ali najčešće je potrebno samo održavati cijeli sustav u ispravnom stanju, ispraviti manje kvarove koji se pojave i planirati daljnji rad.

Svi projekti optimizacije ili ažuriranja sustava provodit će se pod vodstvom izravnih nadređenih, naporima cijelog odjela. Stoga ne brinite, prvog dana nećete biti prisiljeni razvijati nešto inovativno ili implementirati potpuno novi način upravljanja. Zahtjevi za stručnjake su sasvim primjereni, plaća varira ovisno o regiji i industriji.

Izrada i dizajn projekta.

Na projektanti i konstruktori zadaci su malo drugačiji. Evo već rade novi projekata u gotovo svim fazama razvoja. Prije svega, ti zaposlenici moraju formulirati i postaviti zadatak.

Kada se odredi svrha i opseg budućeg rada, počinje se sastavljati opći plan realizacija budućeg projekta. Tek tada projektant ima pravo prijeći na detaljnije planove, arhitekturu i izbor sredstava.

I dalje završna faza i dalje će biti potrebno izraditi dokumentaciju za iste inženjere.

Rad dizajnera ne razlikuje se mnogo od gornjeg plana rada, tako da se ne vrijedi usredotočiti na ovo. Možemo samo reći da su predstavnici ove dvije profesije nešto bliži teoriji i znanosti, ali ipak zadržavaju izravan kontakt s proizvodnjom i dobro poznaju konačni proizvod svog rada.

Znanstveni suradnici u području automatizacije proizvodnje.

A sada je vrijeme da govorimo o onima koji vole bijele kute i znanstvene laboratorije. Zapravo se radi o matematika u svom najčišćem obliku. Dizajn, izrada i poboljšanje modela, novi algoritmi. Sposobnost rješavanja takvih teorijskih problema, ponekad donekle odvojenih od stvarnosti, očituje se čak iu školi ili na fakultetu. Ako to primijetite iza sebe, trebali biste adekvatno procijeniti svoje sposobnosti i pronaći sebi mjesto u istraživačkom centru.

Ponude privatnih struktura su više plaćene, ali većina ureda će zahtijevati sva prava na rezultate vaše intelektualne aktivnosti. Radeći u državnoj strukturi, možete dirigirati znanstvena djelatnost, više šanse da dobijete neku vrstu priznanja među kolegama. Samo je stvar u ispravnom postavljanju prioriteta.

Liderske pozicije i osobna odgovornost.

Na mjesto voditelja odjela ili projekta možete računati u dva slučaja:

- Pokušaj udvaranja ostvarivanjem vlastitih ambicija i težnji.

- Visoka razina odgovornosti i osobnih sposobnosti.

Odmah nakon fakulteta, prva stavka vam neće odgovarati, mladi stručnjak neće vjerovati ozbiljnoj poziciji, a vi se s njom nećete moći nositi bez određenog iskustva i skupa znanja. Ali bit će problematično prebaciti odgovornost za neuspjeh na nekog drugog.

Zato samo znajte da uz kvalitetno i pravovremeno obavljanje svojih dužnosti možete računati na napredovanje u karijeri, a to vam diploma omogućuje. Stoga nikakvi argumenti vlasti o neusklađenosti razine obrazovanja neće raditi. Ali razmislite isplati li se - dužnosti će se povećati, a razina odgovornosti će se značajno povećati.

Profesionalci s Fakulteta "Automatizacija tehnoloških procesa i proizvodnje" već od prvih kolegija znaju koga raditi. Neka vam ne bude neugodno ako radno mjesto uspio dobiti zahvaljujući poznanicima. Nitko neće držati bezvrijednog stručnjaka na odgovornom mjestu, tako da ovo nije neki pretjerano težak argument.

Video o profesiji

Dalje na videu u okviru programa "Stručnjaci budućnosti" razmatrat će se tko raditi nakon završenog fakulteta "Automatizacija tehnoloških procesa i proizvodnje". Koje su nijanse, prednosti i mane ove profesije:

Rašireno uvođenje automatizacije najučinkovitiji je način povećanja produktivnosti rada.

U mnogim objektima, za organiziranje ispravnog tehnološkog procesa, potrebno je održavati zadane vrijednosti različitih fizikalnih parametara dulje vrijeme ili ih mijenjati tijekom vremena prema određenom zakonu. Zbog raznih vanjski utjecaji po objektu ovi parametri odstupaju od navedenih. Operater ili vozač mora utjecati na objekt na način da vrijednosti podesivih parametara ne izađu iz dopuštenih granica, odnosno kontrolirati objekt. Odvojene funkcije operatera mogu obavljati različiti automatski uređaji. Njihov utjecaj na objekt provodi se na zapovijed osobe koja prati stanje parametara. Takva kontrola se naziva automatska. Da bi se osoba potpuno isključila iz procesa upravljanja, sustav mora biti zatvoren: uređaji moraju pratiti odstupanje kontroliranog parametra i, sukladno tome, dati naredbu za upravljanje objektom. Takav zatvoreni sustav upravljanja naziva se automatski sustav upravljanja (ACS).

Prvi najjednostavniji automatski sustavi upravljanja za održavanje zadanih vrijednosti razine tekućine, tlaka pare i brzine vrtnje pojavili su se u drugoj polovici 18. stoljeća. s razvojem parnih strojeva. Stvaranje prvih automatskih regulatora bilo je intuitivno i zasluga pojedinačnih izumitelja. Za daljnji razvoj alata za automatizaciju bile su potrebne metode za proračun automatskih regulatora. Već u drugoj polovici XIX stoljeća. stvorena je koherentna teorija automatskog upravljanja temeljena na matematičkim metodama. U djelima D. K. Maxwella "O regulatorima" (1866.) i I.A. Vyshnegradsky "O općoj teoriji regulatora" (1876.), "O regulatorima izravnog djelovanja" (1876.), regulatori i objekt regulacije po prvi se put razmatraju kao jedan dinamički sustav. Teorija automatskog upravljanja neprestano se širi i produbljuje.

Sadašnju fazu razvoja automatizacije karakterizira značajno kompliciranje zadataka automatskog upravljanja: povećanje broja podesivih parametara i odnosa reguliranih objekata; povećanje potrebne točnosti regulacije, njihove brzine; povećanje daljinskog upravljanja i dr. Ovi se zadaci mogu riješiti samo na temelju suvremene elektroničke tehnologije, širokog uvođenja mikroprocesora i univerzalnih računala.

Široko uvođenje automatizacije u rashladna postrojenja započelo je tek u 20. stoljeću, ali već 60-ih godina prošlog stoljeća stvorena su velika potpuno automatizirana postrojenja.

Za upravljanje raznim tehnološki procesi potrebno je održavati unutar zadanih granica, a ponekad i mijenjati prema određenom zakonu, vrijednost jedne ili više fizikalnih veličina istodobno. Istodobno je potrebno osigurati da se ne pojave opasni načini rada.

Uređaj u kojem se odvija proces koji zahtijeva kontinuiranu regulaciju naziva se kontrolirani objekt ili skraćeno objekt (slika 1, a).

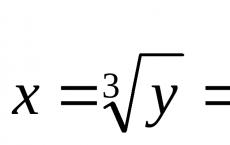

Fizička veličina, čija vrijednost ne smije prelaziti određene granice, naziva se kontrolirani ili kontrolirani parametar i označava se slovom X. To može biti temperatura t, tlak p, razina tekućine H, relativna vlažnost? itd. Početnu (zadanu) vrijednost kontroliranog parametra označit ćemo s X 0 . Kao rezultat vanjskih utjecaja na objekt stvarna vrijednost X može odstupati od zadanog X 0 . Količina odstupanja kontroliranog parametra od njegove početne vrijednosti naziva se neusklađenost:

Vanjski utjecaj na objekt, koji ne ovisi o operateru i povećava neusklađenost, naziva se opterećenje i označava se Mn (ili QH - kada pričamo na toplinsko opterećenje).

Da bi se smanjila neusklađenost, potrebno je djelovati na objekt suprotno od opterećenja. Organizirani utjecaj na objekt, koji smanjuje neusklađenost, naziva se regulatorni utjecaj - M p (ili Q P - s toplinskom izloženošću).

Vrijednost parametra X (osobito X 0) ostaje konstantna samo kada je upravljački ulaz jednak opterećenju:

X \u003d const samo kada je M p \u003d M n.

Ovo je osnovni zakon regulacije (i ručne i automatske). Da bi se smanjila pozitivna neusklađenost, potrebno je da M p bude veća u apsolutnoj vrijednosti od M n. I obratno, kad M str<М н рассогласование увеличивается.

Automatski sustavi. Kod ručnog upravljanja, kako bi promijenio radnju upravljanja, vozač ponekad mora izvršiti niz operacija (otvaranje ili zatvaranje ventila, pokretanje crpki, kompresora, promjena njihove izvedbe itd.). Ako ove operacije izvode automatski uređaji na naredbu osobe (na primjer, pritiskom na gumb "Start"), tada se ovaj način rada naziva automatskim upravljanjem. Složena shema takve kontrole prikazana je na sl. 1b, elementi 1, 2, 3 i 4 transformiraju jedan fizički parametar u drugi, pogodniji za prijenos na sljedeći element. Strelice pokazuju smjer udarca. Ulazni signal automatske regulacije X regulacije može biti pritisak na tipku, pomicanje ručice reostata i sl. Za povećanje snage odaslanog signala može se dodatnom energijom E dovoditi pojedine elemente.

Za upravljanje objektom vozač (operator) treba kontinuirano primati informacije od objekta, tj. za upravljanje: izmjeriti vrijednost podesivog parametra X i izračunati iznos neusklađenosti X. Ovaj proces se može i automatizirati (automatsko upravljanje), tj. ugraditi uređaje koji će pokazati, zabilježiti vrijednost ?X ili dati signal kada ?X prijeđe dopuštene granice.

Informacije primljene od objekta (lanac 5--7) nazivamo povratnom spregom, a automatsko upravljanje nazivamo izravnom komunikacijom.

S automatskim upravljanjem i automatskim upravljanjem, operater samo treba pogledati instrumente i pritisnuti tipku. Je li moguće automatizirati ovaj proces kako bi u potpunosti ostao bez operatera? Ispada da je dovoljno na ulaz automatske regulacije (elementu 1) primijeniti izlazni signal automatske regulacije Xk kako bi proces regulacije postao potpuno automatiziran. Kada ovaj element 1 uspoređuje signal X sa danim X 3 . Što je veća neusklađenost X, to je veća razlika X prema --X 3, i sukladno tome raste regulatorni učinak M p.

Sustavi automatskog upravljanja sa zatvorenim akcijskim lancem, u kojem se upravljačko djelovanje generira ovisno o neusklađenosti, nazivaju se sustavom automatskog upravljanja (ACS).

Elementi automatskog upravljanja (1--4) i upravljanja (5--7) kada je strujni krug zatvoren čine automatski regulator. Dakle, sustav automatskog upravljanja sastoji se od objekta i automatskog regulatora (slika 1c). Automatski regulator (ili jednostavno regulator) je uređaj koji uočava neusklađenost i djeluje na objekt na takav način da smanji tu neusklađenost.

Prema svrsi utjecaja na objekt razlikuju se sljedeći sustavi upravljanja:

a) stabiliziranje

b) softver,

c) gledanje

d) optimiziranje.

Stabilizacijski sustavi održavaju vrijednost kontroliranog parametra konstantnom (unutar zadanih granica). Njihova postavka je stalna.

Programski sustavi kontrole imaju postavku koja se mijenja tijekom vremena u skladu s danim programom.

U sustavi praćenja postavka se kontinuirano mijenja ovisno o nekom vanjskom čimbeniku. U klimatizacijskim instalacijama, na primjer, povoljnije je održavati višu sobnu temperaturu u toplim danima nego u hladnim danima. Stoga je poželjno kontinuirano mijenjati postavku ovisno o vanjskoj temperaturi.

U optimizacija sustava informacije koje dolaze u regulator iz objekta i vanjske okoline prethodno se obrađuju kako bi se odredila najpovoljnija vrijednost kontroliranog parametra. Postavka se mijenja u skladu s tim.

Za održavanje zadane vrijednosti kontroliranog parametra X 0, uz sustave automatske kontrole, ponekad se koristi sustav automatskog praćenja opterećenja (slika 1, d). U ovom sustavu regulator percipira promjenu opterećenja, a ne neusklađenost, osiguravajući kontinuiranu jednakost M p = M n. Teoretski, točno je osigurano X 0 = const. Međutim, u praksi se zbog raznih vanjskih utjecaja na elemente regulatora (smetnje) može povrijediti jednakost M R = M n. Neusklađenost ?X koja se javlja u ovom slučaju pokazuje se mnogo većom nego u sustavu automatskog upravljanja, budući da u sustavu za praćenje opterećenja nema povratne veze, tj. ne reagira na neusklađenost ?X.

U složenim automatskim sustavima (slika 1, e), uz glavne krugove (izravni i povratni), mogu postojati dodatni krugovi izravnog i povratnog. Ako se smjer dodatnog lanca podudara s glavnim, tada se naziva ravnom linijom (lanci 1 i 4); ako se smjerovi utjecaja ne podudaraju, dolazi do dodatne povratne sprege (2. i 3. krug). Ulaz automatskog sustava smatra se pokretačkom silom, izlaz je podesivim parametrom.

Uz automatsko održavanje parametara unutar zadanih granica, potrebno je i zaštititi instalacije od opasnih režima, što se provodi sustavima automatske zaštite (ACS). Mogu biti preventivni ili hitni.

Preventivna zaštita djeluje na upravljačke uređaje ili pojedine elemente regulatora prije nastupa opasnog režima. Na primjer, ako je dovod vode u kondenzator prekinut, kompresor se mora zaustaviti bez čekanja hitnog povećanja tlaka.

Zaštita u nuždi prepoznaje odstupanje podesivog parametra i, kada njegova vrijednost postane opasna, isključuje jedan od čvorova sustava tako da se neusklađenost više ne povećava. Kada se aktivira automatska zaštita, normalno funkcioniranje sustava automatskog upravljanja prestaje i kontrolirani parametar obično prelazi dopuštene granice. Ako se nakon aktiviranja zaštite nadzirani parametar vrati u zadanu zonu, automatski sustav upravljanja može ponovno uključiti isključeni čvor, a sustav upravljanja nastavlja normalno raditi (višekratna zaštita).

U velikim objektima češće se koristi jednokratni SAS, tj. nakon što se kontrolirani parametar vrati u dopuštenu zonu, čvorovi koje je sama zaštita onemogućila više se ne uključuju.

SAZ se obično kombinira s alarmom (općim ili diferenciranim, koji ukazuje na uzrok operacije). Prednosti automatizacije. Da bismo otkrili prednosti automatizacije, usporedimo, na primjer, grafikone promjena temperature u rashladnoj komori tijekom ručnog i automatskog upravljanja (slika 2). Tražena temperatura u komori neka bude od 0 do 2°C. Kada temperatura dosegne 0°C (točka 1), vozač zaustavlja kompresor. Temperatura počinje rasti, a kada poraste na oko 2°C, vozač ponovno uključuje kompresor (točka 2). Grafikon pokazuje da zbog nepravovremenog uključivanja ili zaustavljanja kompresora temperatura u komori prelazi dopuštene granice (točke 3, 4, 5). S čestim porastom temperature (odjeljak A), dopušteni rok trajanja se smanjuje, kvaliteta pokvarljivih proizvoda se pogoršava. Niska temperatura (odjeljak B) uzrokuje skupljanje proizvoda, a ponekad i smanjuje njihov okus; osim toga, dodatnim radom kompresora gubi se električna energija, rashladna voda i prerano se istroši kompresor.

Kod automatske regulacije, prekidač temperature uključuje i zaustavlja kompresor na 0 i +2 °C.

Glavne funkcije zaštitnih uređaja također obavljaju pouzdanije od osobe. Vozač možda neće primijetiti nagli porast tlaka u kondenzatoru (zbog prekida dovoda vode), kvar uljne pumpe i sl., dok uređaji na te kvarove reagiraju trenutno. Istina, u nekim će slučajevima probleme vjerojatnije primijetiti vozač, čut će kucanje u neispravnom kompresoru, osjetit će lokalno curenje amonijaka. Ipak, iskustvo rada pokazalo je da automatske instalacije rade mnogo pouzdanije.

Stoga automatizacija pruža sljedeće glavne prednosti:

1) smanjuje se vrijeme utrošeno na održavanje;

2) točnije se održava potrebni tehnološki režim;

3) smanjuju se operativni troškovi (struja, voda, popravci i dr.);

4) povećava pouzdanost instalacija.

Unatoč ovim prednostima, automatizacija je izvediva samo ako je ekonomski opravdana, tj. ako se troškovi povezani s automatizacijom kompenziraju uštedama od njezine implementacije. Osim toga, potrebno je automatizirati procese čiji se normalan tijek ne može osigurati ručnim upravljanjem: precizni tehnološki procesi, rad u štetnom ili eksplozivnom okruženju.

Od svih procesa automatizacije, automatsko upravljanje ima najveću praktičnu važnost. Stoga se uglavnom razmatraju sljedeći sustavi automatskog upravljanja koji su osnova za automatizaciju rashladnih postrojenja.

Književnost

1. Automatizacija tehnoloških procesa proizvodnje hrane / Ed. E. B. Karpina.

2. Automatski uređaji, regulatori i upravljački strojevi: Priručnik / Ed. B. D. Košarski.

3. Petrov. I. K., Soloshchenko M. N., Tsarkov V. N. Instrumenti i sredstva automatizacije za prehrambenu industriju: priručnik.

4. Automatizacija tehnoloških procesa u prehrambenoj industriji. Sokolov.