Fahamu a termelés alapanyagaként. Üzlet - tégla gyártás hamuból

Mindenki tudja, hogy az egyik leguniverzálisabb és legősibb műtrágya a fahamu. Nemcsak trágyázza és lúgosítja a talajt, hanem kedvező feltételeket teremt a talajban élő mikroorganizmusok, különösen a nitrogénmegkötő baktériumok életéhez. Növeli a növények vitalitását is. Kedvezőbb hatással van a termésre és annak minőségére, mint az ipari hamuzsír műtrágyák, mivel szinte klórmentesen.

A Technoservice cég meg tudta szervezni a kéreg és a fahulladék mélyreható újrahasznosításának gyártását, és ennek eredményeként egy környezetbarát komplex műtrágyát kapott elnyújtott hatású - granulált fahamu (GWA).

A DZG fő előnyei:

- A termék vonzó tulajdonsága az új szemcsés formátum. A granulátum mérete 2-4 mm, kényelmes a csomagoláshoz és a szállításhoz, könnyen szállítható bármilyen szállítási móddal konténerben vagy zsákban, és bármilyen típusú berendezéssel kényelmesen alkalmazható a talajra. A szemcsés formátum hozzájárul a személyzet kedvezőbb munkakörülményeihez.

- A por hamu feldolgozása és alkalmazása nagyon nehéz folyamat. A porszint csökkentésére a mezőgazdasági műtrágyák kijuttatása során hatékonyabb a granulált hamu használata. A granulálás megkönnyíti a hamu hozzáadásának folyamatát, és lelassítja a hamu feloldódását a talajban. A lassú oldhatóság előnyt jelent, mivel a termőföld nincs kitéve a savasság és a tápanyagviszonyok változásaival járó sokknak.

- A granulált fahamu hozzáadása a leghatékonyabb módja a talajsavasodás elleni küzdelemnek. Ezenkívül a talaj szerkezete helyreáll - meglazul.

- A granulált fahamu a nitrogén kivételével mindent tartalmaz, ami a növények számára nélkülözhetetlen. A DZG gyakorlatilag nem tartalmaz klórt, ezért jó olyan növényeknél használni, amelyek negatívan reagálnak erre a kémiai elemre.

- A granulált fahamut korlátlan ideig tárolják és tárolják szabványos száraz raktárakban, természetes páratartalmú és szellőztetett ásványi műtrágyák tárolására.

Befektetés a földbe

A Tekhnoservice cég hamvas műtrágyái legjobb befektetés a te földedre. A granulált fahamu hatékony, környezetbarát és jövedelemtermelő elem a felelős gazdálkodó számára.

A DZG bevezetésével Ön garantálja földje értékének növekedését és megőrzését a jövő generációi számára. Így hosszú távú befektetésként profitálhat a talajból. A sikeres objektumválasztásnak köszönhetően még a veszteséges földterület is a mezőgazdasági ingatlan teljes terméssel borított részévé válik. Természetes arányok tápanyagok, hosszú expozíciós idő, lassú oldhatóság és egyenletes eloszlás teszi a DZG Tekhnoservice LLC-t mezőgazdasági és környezetvédelmi szempontból egyaránt kiváló megoldássá!

DZG - a termelékenység növelése érdekében!

Alatt terepkutatás ben kidolgozottnak megfelelően Leningrádi régió 2008-2011-ben végrehajtott program. a mezőgazdasági hasznosításból mintegy 5 évvel korábban kivont savanyú, szikes-podzolos talajon a következő következtetéseket vontuk le:

- A kazánházakból származó fa hamu termékenység növelésére és irtására alkalmas fokozott savasság szikes-podzolos talajok.

- 3 éves vetésforgó alatt összesen 25-64%-os termésnövekedést értek el egyetlen intézkedésnek: az enyhén savanyú, szikes-podzolos talaj kazánházakból származó fahamuval történő meszezése.

- Komplex talajműveléssel ásványi és szerves trágyákkal együtt lényegesen magasabb terméshozam érhető el.

- A savanyú, szikes-podzolos talajok időszakos és karbantartási meszezése során vegyi hatásfokozóként a kazánházakból származó fahamut javasolt használni.

Az Összoroszországi Agrokémiai Tudományos Kutatóintézet, D. N. Pryanishnikov szerint a DZG ásványi műtrágyaként használható, meliorációs tulajdonságokkal, elsősorban mezőgazdasági kultúrákban és díszültetvényekben, savas és enyhén savas talajokon nyílt és védett talajon.

Hozzávetőleges normák és alkalmazási idő a mezőgazdasági termelésben:

- minden növény - fő vagy vetés előtti kijuttatás 1,0-2,0 t/ha mennyiségben;

- minden növény - a fő alkalmazás (mint a talaj savasságát csökkentő melioráns) 7,0-15,0 t/ha mennyiségben, 5 évenként 1 alkalommal.

A mezőgazdasági vegyszerek hozzávetőleges dózisai, időzítése és kijuttatási módjai magángazdaságokban:

- zöldség-, virág- és dísznövény-, gyümölcs- és bogyós növények - talajművelés során ősszel vagy tavasszal vagy vetés (ültetés) során 100-200 g/m2 mennyiségben;

- zöldség-, virág- és dísznövények, gyümölcs- és bogyósgyümölcsök - őszi vagy tavaszi talajművelés során (a talaj savasságát csökkentő melioránsként) 0,7-1,5 kg/m2 mennyiségben, 5 évenként 1 alkalommal.

Ahogy az gyakran megesik, nem mi találtuk ki a hamut építőanyagok előállítására való felhasználásának ötletét, hanem a praktikus Nyugat - hamut és salakot már régóta széles körben használják az építőiparban, a lakásépítésben és a kommunális szolgáltatásokban. A hamuból történő építőanyag-előállítás új módszerének fő értéke a környezetvédelem.

Örüljetek, környezetvédők és a Greenpeace: veszély környezeti katasztrófák a hamulerakók eróziójának és a környezet hamuval való szennyezésének veszélyével összefüggő veszélyt minimálisra csökkenti. Kolosszális költségmegtakarítás érhető el – elvégre sok pénzt költenek a hamutároló létesítmények karbantartására. A hamufeldolgozás további előnyei: gazdasági haszon ennek az újrahasznosítható anyagnak a használata.

A kőris téglák alkalmasak lakóépület, ipari épület vagy kerítés építésére. Akár burkolatként is használható. Az ilyen tégla elkészítésének receptje rendkívül egyszerű: 5% víz, 10% mész, a többi hamu (ízlés szerint só és bors).

Az ilyen téglák jelenlegi ára, amelyet például az omszki üzemben (SibEK LLC - Szibériai hatékony tégla) gyártanak, 5–6 rubel, ami ezt a „terméket” nagyon versenyképessé teszi.

Téglatesztek bizonyítják kiváló minőségét és széleskörű alkalmazási lehetőségeit. A szilárdság, a vízfelvétel és a fagyállóság nem rosszabb, mint a mészhomoktégla. A hővezetési index közel áll a faéhez. És a megjelenés szinte tökéletes formája miatt tetszik - egy ilyen tégla mérettűrése nem haladja meg a 0,5 millimétert, és ez, ha belegondolunk, ismét spórol - ezúttal a habarcs mennyiségén. Ezenkívül a kőristégla könnyebb, kényelmesebb fektetni, és lehetővé teszi, hogy tökéletesen vízszintes legyen. Javításra kinézet tégla, hozzáadhat színezékeket az összetételéhez.

Az élet új ötletek és megoldások keresésére késztet. A hamu tégla és más építőanyag alapanyagaként való felhasználása valóban sikeres és nagyon időszerű megoldás. Az „egy csapásra megölt madarak” száma ebben az esetben jóval több, mint a hírhedt kettő. És ismét beigazolódik a mondás, hogy minden értékes a lábunk alatt van.

Ennek egyik fő oka az előállított hamu összetételének heterogenitása és instabilitása, amely az építőiparban, a fő potenciális fogyasztóban történő ártalmatlanításkor nem biztosít megbízható jótékony hatást. A nagyvárosok körül termelt hamu gigantikus mennyiségeinek ismert technológiával - osztályozókkal és malmokkal - feldolgozása, figyelembe véve az alacsony fogyasztói költségeket, valamint a termelés és a fogyasztás időbeni jelentős eltérését, garantáltan veszteséges termelés.

A hamu szűkös árucikk

A megtermelt hamu hiányos felhasználása csak az energetikusok számára okoz gondot, mivel ebben az esetben két hamueltávolító rendszer karbantartása szükséges. A hamu eltávolítása és a lerakás karbantartása a hőerőművek energia- és hőköltségének körülbelül 30%-át tette ki. Ha azonban figyelembe vesszük a nagyvárosok közelében elvesztett földterületek piaci értékét, az állomásoktól és hamulerakóktól jelentős távolságra lévő földek és ingatlanok értékének csökkenését, az emberi egészség és a természet közvetlen károsodását, különösen a légmedencék szennyezését. a tározók és a talajvíz por és oldható sói és lúgjai által, akkor ez az arány reálisan lényegesen magasabb legyen.

A pernye a fejlett országokban ugyanaz, és ritka áru, mint a hő és az elektromosság. A szabványoknak megfelelő kiváló minőségű pernye, amely alkalmas betonban történő felhasználásra, mint adalékanyag, amely megköti a fölösleges meszet és csökkenti a vízigény költségeit, például az USA-ban a portlandcementhez hasonló, ~60 dollár/t.

Okos ötlet lehet az újrahasznosított szénhamu exportálása az Egyesült Államokba. Alacsony minőségű pernye, például alacsony hőmérsékletű, „környezetbarát” fluidágyas kazánokból, amelyek alacsony minőségű, magas kéntartalmú szenet égetnek (Zeran állomás Varsóban), -5 dollár körüli negatív áron kínálják. / t, de azzal a feltétellel, hogy a fogyasztó mindent elvesz tőle. Ausztráliában is hasonló a helyzet. Így a hamufeldolgozás csak akkor lehet nyereséges, ha a technológia egy sor többet tesz lehetővé minőségi termékek, amely teljes vagy csaknem teljes mennyiségben a termelés helyéhez közeli korlátozott területen találja meg a fogyasztókat. A pernye szabványos beton- vagy építőkerámia adalékanyagként történő felhasználásával a probléma alapvetően nem oldható meg a helyi piac korlátozott kapacitása miatt. Ezenkívül instabil összetételű hamu hozzáadása a betonhoz minőségromlás nélkül csak nagyon korlátozott mennyiségben lehetséges, ami értelmetlenné teszi ezt az egész vállalkozást.

Kilátások feldolgozása

Kémiai szempontból abszurd a pernye felhasználásának mellőzése. Legalább 3 fajta hamut különböztethetünk meg, amelyek feldolgozásra ígéretesek:

1) barnaszén (LBC), például a Kansk-Achinsk szénmedencéből származó, magas kalcium-oxid- és szulfáttartalmú, azaz a portlandcementhez hasonló összetételű és nagy kémiai potenciállal rendelkező magas kalciumtartalmú hamu. tárolt energia;

2) kőszén (HCC) elégetése során keletkező savas hamu, amely főleg üvegből áll, beleértve a mikrogömböket is;

3) magas ritkaföldfém-tartalmú hamu.

Meg kell jegyezni, hogy a természetben nincs két egyforma szén, ezért nincsenek egyforma rosszak. Mindig beszélnünk kell a pernye feldolgozásának helyi technológiájáról egy adott régióban, mivel a fő fogyasztóknak a hamuforrás közelében kell elhelyezkedniük. A legfigyelemreméltóbb technológia csak akkor valósul meg, ha a helyi piac képes „lenyelni” a feldolgozott hamu teljes vagy majdnem teljes tömegét.

A pernye komplex feldolgozásához egy új típusú berendezés - az úgynevezett elektro-mass osztályozók (EMC) - képességeit javasolják. Ez a technika egy viszonylag nemrégiben felfedezett új jelenségen alapul: sűrű töltésű aeroszolok (gáz-por plazma) képződésén a forgó turbulens gázáramokban, és ezek szétválásán belső elektromos mezőkben.

A részecskék súrlódás vagy ütközés során bekövetkező tribofeltöltésének jelenségét ősidők óta ismeri az emberiség, de a tudomány mindeddig még a töltés előjelét sem tudta megjósolni.

Az EHR előnyei

A jelenség rendkívül összetettsége ellenére az EMC technika külsőleg nagyon egyszerű, és minden tekintetben előnyei vannak a hagyományos légleválasztókkal vagy sugármalmokkal, szétesőkkel szemben.

Az egyik fő előny a teljes környezetbarátság, hiszen a folyamatok zárt térben zajlanak, vagyis az EMC-hez nincs szükség további eszközökre, mint például kompresszorokra vagy porgyűjtő rendszerekre - ciklonokra vagy szűrőkre, még nanoporokkal végzett munka során sem. Az aeroszol egy vékony, azonos előjelű frakcióját a Coulomb-erő távolítja el az aeroszolból a közepén keresztül, a Stokes-viszkozitási erő és a centrifugális erő hatására. A részecskék a gyűjtőkamrában a falakon vagy a légkörben lévő töltött ionokon keresztül távoznak, és a töltés visszakerül az aeroszolképző kamrába.

Így az EMC technikában a porok korlátlan számú frakcióra való szétválasztását hajtják végre töltéscirkulációval. Heterogén rendszerek, köztük hamu szétválasztásakor nemcsak részecskeméret, hanem egyéb fizikai jellemzők alapján is el lehet választani.

Az EMC másik fontos előnye, hogy egyszerre több különböző műveletet is végrehajthat egy menetben (például szétválasztás mechanikus aktiválással vagy köszörüléssel), mind folyamatos, mind diszkrét változatban. Hatalmas tömegű, magas finomszemcse-tartalmú hamu nem választható szét az ismert technológiával, hiszen éppen a legnagyobb értékű, ugyanakkor az emberre és a környezetre legnagyobb veszélyt jelentő finomszemcsék porgyűjtése nem hatékony.

A finom frakció elválasztása a pernye EMC segítségével lehetővé teszi a durva frakció hatékony és folyamatos szétválasztását más paraméterek, például részecskeméret, mágneses szuszceptibilitás, sűrűség, részecskeforma és elektromos tulajdonságok szerint. Az EMC technológia teljesítménytartományának nincs analógja: 1 grammos adagtól 10 tonna/óra folyamatos üzemben, legfeljebb 1,5 m rotorátmérővel. Az elválasztott anyagok diszperziós tartománya is széles: több száz mikrontól ~0,03 mikronig – az EMC is messze felülmúl mindent ismert fajok technológiát, közelítve a nedves elválasztáshoz centrifugákkal.

Hamufeldolgozási technológiák

Az EMC képességei lehetővé teszik a hamufeldolgozás rugalmas „intelligens technológiájának” megvalósítását, az egyes komponensek piaci potenciáljára összpontosítva. Számos pernye részletes tanulmányozása, köztük a CHPP-3 és a CHPP-5 Novoszibirszkben, lehetővé tette optimális feldolgozási sémák kidolgozását, valamint termelési technológiák javaslatát. építőanyagok a hamutermékek nagy részének ártalmatlanításával.

A BUZ, amelyet különösen a CHPP-3-nál állítanak elő, főként üveggömb alakú részecskékből áll, változó kalcium- és vastartalommal. Ezek a részecskék összehúzó tulajdonságokkal rendelkeznek, és vízzel reagálva lassabban reagálnak, mint a portlandcement, de cementkövet képeznek. Azonban velük együtt vannak el nem égett szénszemcsék koksz formájában, amelyek tartalma elérheti a 7%-ot, kalcium-oxid CaO (5-30%) és kalcium-szulfát CaSO4 (5-15%) szemcséket, üveggel, inaktív ásványokkal - kvarccal és magnetittal borítva. Coxnak egyértelmű hatása van Negatív hatás a kő szilárdságán, hasonlóan a makropórusokhoz.

De a legnegatívabb szerepet a CaO szemcsék játsszák, különösen a nagyok. Ezek a szemcsék jelentős térfogatnövekedéssel és észrevehetően lassabban reagálnak a vízzel, mint a hamu nagy része, többek között az üvegkapszulázás miatt.

A nagy CaO részecskék hatása egy időzített bombához hasonlítható. A hamu alapú kő szilárdsága általában alacsony, átlagosan 10 MPa (100 kg/cm2) körüli, de az instabil összetétel miatt 0 és 30 MPa között változik. A fogyasztói költséget az alsó határ határozza meg, azaz nullával egyenlő. A megfelelő összetételű hamu kiválasztásához gyors elemzésre van szükség, amely drága spektrométert igényel. Nem érdekli, hogy a hamunak csak egy részét válasszuk ki ártalmatlanításra.

A hamu mechanikus kezelése az EMC-n a részecskefelület mechanikai aktiválása mellett a 60 μm-nél kisebb finomfrakció körülbelül 50%-ának egyidejű leválasztásával megoldja a fenti problémákat.

Az aktivált finom hamufrakció optimális eltarthatósága ~5 MPa további kőszilárdság-növekedéssel 1 5 nap, ezt követően a repedések a kezdeti érték alatti aktivitáscsökkenéssel bezáródnak.

A hamukötőanyag ezen tulajdonsága megköveteli, hogy a hamut főként maguk a fogyasztók dolgozzák fel. A kő szilárdsága optimális aktiválási és tárolási körülmények között már nem csökken 10 MPa alá, kis, 10%-os nagyságrendű cement és kb. 1%-os kalcium-klorid CaCl2 (az ún. téli adalék, amely aktiválja a reakció kis homokszemekkel), a hamu kötőanyag teljes értékű, de olcsó anyaggá válik nem zsugorodó, alacsony minőségű M100-M300 beton előállításához.

A beton márkáját a szilárdsága határozza meg 28 napos expozíció után, de a hamukötőanyaggal ellátott beton tovább erősödik, 2-3-szorosára növelve azt (közönséges betonban - csak 30%). A durva frakció könnyen újrahasznosítható: szemcseméret szerinti vagy triboelektromos szeparátoron történő elválasztással egy durva kokszfrakciót kapunk, amely visszavezethető a kazánba, a gömb alakú magnetit részecskék egy részét mágneses szeparátoron választják le, amely felhasználható, például speciális pigmentként. 1-2 hétig tartó vízzel való keverés után a maradék vakolat vagy habarcs.

Bion hamuból

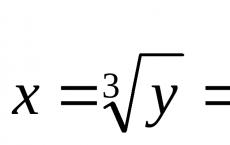

Az ábra a kő szilárdságát mutatja a cement és a hamu kötőanyagának különböző arányai mellett. Három terület különböztethető meg: alacsony minőségű hamukötőanyag alapú beton kis mennyiségű cement hozzáadásával, közönséges beton kis mennyiségű 10-20% hamukötőanyag hozzáadásával és maximális szilárdságú beton 25-50% hamukötőanyag hozzáadásával. Ha adalékanyagként hamukötőanyagot használnak, akkor egy nagyváros teljes piaca a megtermelt hamunak csak kis részét tudja majd elfogyasztani.

A beton gyártása nagy, akár 50%-os hamukötőanyag hozzáadásával vonzereje ellenére nagy kockázatú terület. Ennek oka az a tény, hogy a kalcium-szulfát CaSO4 aránya a hamuban 5-ön belül változik, és magas tartalma ettringit képződéséhez vezethet, amikor a cement alumíniumkomponensével reagál, és a cement képződése után nagy térfogatnövekedéssel jár. erős kő. Ebben a tekintetben az ettringit képződését a beton pestisének nevezik.

Viszonylag könnyebb felhasználási területet találni az alacsony minőségű betonhoz. Ebben az esetben a hamukötőanyag maximális mennyisége például a CHPP-3 hamujából évi 60 ezer tonna lesz, amelyből 200 ezer köbméter állítható elő. m beton. Elegendő lesz 3000 alacsony emeletes egyéni ház építése vagy 200 km 8 m széles helyi út lefedése A hamu száraz körülmények között tetszőleges ideig tárolható, így eltérés a termelés és a fogyasztás időzítésében semmilyen módon nem befolyásolja a hamufeldolgozás minőségét az építkezésen.

A savas szén-dioxid, amelyek főleg üveggömb alakú részecskék, beleértve az üreges mikrogömböket, és az el nem égett szénmaradványok 5%-ig koksz formájában, szintén könnyen megvalósíthatók EMC technológiával. A körülbelül 5% hamut alkotó mikrogömböknek számos speciális alkalmazása van, beleértve az orvostudományt is.

A KUZ fő fogyasztói a betongyártók mellett a téglagyárak. Sajnos Oroszországban az agyagok általában vékonyak, és hamu hozzáadása nem szükséges. A HRSG-ből származó termékek regionális piacának potenciális kapacitása még mindig többszöröse az előállított hamu mennyiségének. Ki kell számolni a hamutermékek fejlett országokba történő exportálásának lehetőségét.

Az Egyesült Királyságban a rossz minőségű hulladékot az utak tövében helyezik el. A megtermelt HUZ akár 10-20%-a is hasznosítható pelyhesítőszerként a talajtömbök gyártásában a félautonóm ökofalvakban egyedi kisházak szervezett építése során. A megfizethető, kényelmes lakások építésének holisztikus koncepciója a helyi erőforrásokon és hulladékon alapul az „Új alacsony emelkedés” projektben, és elérhető az interneten. Általában a KUS piacát több éven keresztül kell kialakítani, a rendelkezésre álló befektetések függvényében.

Miért van szükség az újrahasznosításra?

Sajnos mind az utak építése, mind a telekviszonyokon keresztül történő egyéni építkezés teljes mértékben a hivatalnokoktól függ. Ezek a területek hagyományosan a legkevésbé átláthatóak, lehetővé téve a korrupció virágzását. Az innováció ezeken a területeken valóban lehetetlen a hatóságok politikai akarata nélkül.

A fosszilis szén hulladékmentes felhasználása stratégiai szempontból különösen előnyös az állam számára, hiszen a kötőanyagok gyártási volumene többletköltségek nélkül megduplázódik, ráadásul a szén miatt jelentősen csökken az országon belüli gázfogyasztás, ami növeli a külföldi eladásait. A hamu alapú alternatív kötőanyag gyártása versenyt biztosít a gyenge minőségű beton ágazatában a regionális cementmonopolisták számára.

Zirjanov Vlagyimir Vasziljevics,

Oroszország energia és ipara

G. Habarovszk

A villamosenergia-ipari vállalkozások tevékenysége során sok hamu és salakhulladék. A Primorsky Krai-ban a hamu hamulerakókba való éves áramlása évi 2,5-3,0 millió tonna, Habarovszkban - akár 1,0 millió tonna (1. ábra). Csak Habarovszk városában több mint 16 millió tonna hamut tárolnak hamutárolókban.

A hamu és salakhulladék (ASW) különféle betonok, habarcsok előállításához használható fel. Kerámia, hőszigetelő anyagok, útépítés, ahol homok és cement helyett is használhatók. A CHPP-3 elektromos leválasztóiból származó száraz pernye szélesebb körben használatos. Az ilyen hulladékok gazdasági célú felhasználása azonban még mindig korlátozott, többek között toxicitásuk miatt. Jelentős mennyiségű veszélyes elemet halmoznak fel. A szemétlerakók folyamatosan port termelnek, az elemek mozgékony formáit a csapadék aktívan kimossa, szennyezve a levegőt, a vizet és a talajt. Az ilyen hulladékok felhasználása az egyik legtöbb tényleges problémák. Ez a káros és értékes komponensek hamuból történő eltávolításával vagy kinyerésével, a maradék hamutömeg építőiparban és műtrágyagyártásban való felhasználásával lehetséges.

A hamu és salakhulladék rövid leírása

A vizsgált hőerőművekben a szén elégetése 1100-1600 C hőmérsékleten megy végbe. A szén szerves részének elégetésekor illékony vegyületek keletkeznek füst és gőz formájában, a nem éghető ásványi része pedig a szénből. az üzemanyag szilárd fókuszmaradványok formájában szabadul fel, poros tömeget (hamut) képezve, valamint csomós salakokat A kemény- és barnaszén szilárd maradékainak mennyisége 15-40%. A szenet az égés előtt összezúzzák, és a jobb égés érdekében gyakran kevés (0,1-2%) fűtőolajat adnak hozzá.

A porított tüzelőanyag elégetésekor a füstgázok kis és könnyű hamuszemcséket visznek el, ezeket pernyenek nevezik. A pernye szemcsemérete 3-5 mikron és 100-150 mikron között van. A nagyobb részecskék mennyisége általában nem haladja meg a 10-15%-ot. A pernyét a hamugyűjtők felfogják. A habarovszki CHPP-1-ben és a Birobidzsani CHPP-ben a hamugyűjtés nedves gázmosóval történik Venturi-csövekkel, a Vlagyivosztoki CHPP-3-ban és CHPP-2-ben a hamugyűjtés szárazon történik elektromos porleválasztóval.

A nehezebb hamuszemcsék leülepednek az alulfolyón, és csomós salakokká olvadnak össze, amelyek 0,15-30 mm méretű aggregált és összeolvadt hamuszemcsék. A salakokat összetörjük és vízzel eltávolítjuk. A pernyét és a zúzott salakot először külön eltávolítják, majd összekeverik, hogy hamu és salak keveréket képezzenek.

A hamu és salak keverék összetétele a hamu és salak mellett folyamatosan tartalmaz el nem égett tüzelőanyag részecskéket (alulégetést), amelynek mennyisége 10-25%. A pernye mennyisége a kazán típusától, a tüzelőanyag típusától és az égetési módtól függően a keverék 70-85 tömeg%-a, salak 10-20 tömegszázaléka lehet. A hamu- és salakpép csővezetékeken keresztül a hamulerakóba kerül.

A hamu és a salak a hidrotranszport során és a hamulerakónál kölcsönhatásba lép a vízzel és a szén-dioxiddal. A diagenezishez és a litifikációhoz hasonló folyamatok játszódnak le bennük. Gyorsan beletörődnek az időjárás viszontagságaiba, és 3 m/s szélsebességgel leeresztve elkezdenek porosodni. Az ASW színe sötétszürke, a metszetben rétegzett, az egyenetlen szemcsés rétegek váltakozása, valamint az alumínium-szilikát üreges mikrogömbökből álló fehér hab lerakódása miatt.

A vizsgált CHPP-k ASW átlagos kémiai összetételét a következő 1. táblázat tartalmazza.

Asztal 1

Az ASH fő összetevőinek átlagos tartalmának határértékei

| Összetevő | Összetevő | ||||

| SiO2 | 51- 60 | 54,5 | 3,0 – 7,3 | ||

| TiO2 | 0,5 – 0,9 | 0,75 | Na2O | 0,2 – 0,6 | 0,34 |

| Al2O3 | 16-22 | 19,4 | K2O | 0,7 – 2,2 | 1,56 |

| Fe2O3 | 5 -8 | SO 3 | 0,09 – 0,2 | 0,14 |

|

| 0,1 – 0,3 | 0,14 | P2O5 | 0,1-0,4 | 0,24 |

|

A kőszenet használó hőerőművek hamuját a barnaszenet használó hőerőművek hamujához képest megnövekedett SO3- és ppm-tartalom, valamint alacsonyabb szilícium-, titán-, vas-, magnézium- és nátrium-oxid-tartalom jellemzi. Salakok – magas szilícium-, vas-, magnézium-, nátrium-oxid-tartalom és alacsony kén-, foszfor-, p.p.p. Általában a hamu magas szilícium-dioxid-tartalmú, és meglehetősen magas alumináttartalommal.

A hamu szennyezőelem-tartalmát közönséges és csoportos minták spektrális szemikvantitatív elemzése alapján a 2. táblázat mutatja. Az ipari érték a referenciakönyv szerint arany és platina, maximális értékeket Yb és Li közel állnak ehhez. A káros és mérgező elemek tartalma nem haladja meg a megengedett értéket, bár a maximális Mn, Ni, V, Cr tartalma közel van a toxicitási „küszöbhöz”.

2. táblázat

| Elem | CHPP-1 | CHPP-3 | CHPP-1 | CHPP-3 |

||||||||

| Átl. | Max. | Átl. | Átl. | Max. | Átl. | |||||||

Ni | 40-80 | 60-80 | Ba | 1000 | 2000-3000 | 800-1000 | ||||||

| co | 60- 1 00 | Lenni | ||||||||||

| Ti | 3000 | 6000 | 3000 | 6000 | Y | 10-80 | ||||||

| V | 60-100 | Yb | ||||||||||

| Kr | 300- 2000 | 40-80 | 100-600 | La | ||||||||

| Mo | Sr | 600-800 | 300-1000 |

|||||||||

| W | Ce | |||||||||||

| Nb | Sc | |||||||||||

| Zr | 100-300 | 400-600 | 600-800 | Li | ||||||||

| Cu | 30-80 | 80-100 | B | |||||||||

| Pb | 10-30 | 60-100 | 30-60 | K | 8000 | 10000-30000 | 6000-8000 | 10000 |

||||

| Zn | 80-200 | 1 00 |

||||||||||

| sn | 3-40 | Au | 0,07 | 0,5-25,0 | 0,07 | 0,5-6,0 |

||||||

Ga | 10-20 | Pt mg/t | 10-50 | 300-500 | ||||||||

Az ASH összetétele kristályos, üveges és szerves komponenseket tartalmaz.

A kristályos anyagot mind a tüzelőanyag ásványi anyagának elsődleges ásványai, mind az égési folyamat, valamint a hidratáció és a mállás során keletkező új képződmények képviselik a hamutárolóban. Összesen 150 ásvány található az ASW kristályos komponensében. A domináns ásványok a meta- és ortoszilikátok, valamint az aluminátok, ferritek, aluminoferritek, spinellek, dendrites agyagásványok, oxidok: kvarc, tridimit, krisztobalit, korund, -alumínium-oxid, kalcium-, magnézium-oxidok és mások. Az érc ásványokat - kassziritet, wolframit, sztán és mások - gyakran megjegyzik, de kis mennyiségben; szulfidok - pirit, pirrotit, arzenopirit és mások; szulfátok, kloridok, nagyon ritkán fluoridok. A hidrokémiai folyamatok és az időjárás hatására másodlagos ásványok jelennek meg a hamutelepekben - kalcit, portlandit, vas-hidroxidok, zeolitok és mások. Nagy érdeklődésre tartanak számot a natív elemek és intermetallikus vegyületek, amelyek között megtalálhatók: ólom, ezüst, arany, platina, alumínium, réz, higany, vas, nikkelvas, krómferridek, réz-arany, különféle rézötvözetek, nikkel, króm szilíciummal és mások.

Ennek ellenére cseppfolyós higanyt találni magas hőmérsékletű a szén elégetése meglehetősen gyakori jelenség, különösen a dúsítási termékek nehéz frakciójában. Valószínűleg ez magyarázza a talaj higanyszennyezését, amikor az ASW-t speciális tisztítás nélkül használjuk műtrágyaként.

A hamu jelentős részét az üveges anyag, az égés során végbemenő átalakulások terméke teszi ki. Különböző színű, túlnyomórészt fekete fémes fényű üvegek, különféle gömb alakú üveges, gyöngyház mikrogömbök (golyók) és ezek aggregátumai képviselik. Ezek alkotják az ASW salakkomponensének nagy részét. Összetételükben ezek alumínium-, kálium-, nátrium- és kisebb mértékben kalcium-oxidok. Ide tartoznak az agyagásványok hőkezelésének egyes termékei is. A mikrogömbök gyakran belül üregesek, és habos képződményeket képeznek a hamulerakók és ülepítő tavak felszínén.

A szerves anyagokat az el nem égett tüzelőanyag-részecskék képviselik (alulégés). A tűztérben átalakítva szerves anyag nagyon különbözik az eredetitől, és koksz és félkoksz formájában van, nagyon alacsony higroszkópossággal és illékony kibocsátással. Az alulégés mértéke a vizsgált ASW-ban 10-15% volt.

Az ASW értékes és hasznos összetevői

Az alumínium-szilikát komponensei közül a hamuban gyakorlati szempontból érdekesek a vastartalmú mágneses koncentrátum, a másodlagos szén, az alumínium-szilikát üreges mikrogömbök és az alumínium-szilikát összetételű inert tömegű, nehéz frakció, amely nemesfémek, ritka és nyomelemek keverékét tartalmazza.

Sok éves kutatás eredményeként pozitív eredmények születtek az értékes komponensek hamu- és salakhulladékból (ASW) történő kinyerésére és teljes újrahasznosítására (2. ábra).

Különböző műszerek és berendezések szekvenciális technológiai láncának létrehozásával az ASW-től másodlagos szén, vastartalmú mágneses koncentrátum, nehéz ásványi frakció és inert tömeg nyerhető.

Másodlagos szén. A flotációs módszerrel végzett technológiai vizsgálat során szénkoncentrátumot izoláltak, amelyet másodlagos szénnek neveztünk. El nem égett szénrészecskéiből és hőfeldolgozási termékeiből - kokszból és félkokszból - áll, megnövekedett fűtőérték (>5600 kcal) és hamutartalom (akár 50-65%) jellemzi. Az újrahasznosított szenet fűtőolaj hozzáadása után hőerőműben lehet elégetni, vagy belőle brikettet készítve tüzelőanyagként értékesíteni a lakosságnak. Az ASW-ből flotációval nyerik ki. A feldolgozott ASW tömegének akár 10-15 tömeg%-a is lehet. A szénszemcsék mérete 0-2 mm, ritkábban legfeljebb 10 mm.

A hamu- és salakhulladékból nyert vastartalmú mágneses koncentrátum 70-95%-ban gömb alakú mágneses aggregátumokból és vízkőből áll. A fennmaradó ásványi anyagok (pirrotit, limonit, hematit, piroxének, klorit, epidot) a koncentrátum tömegének 1-5%-áig terjedő mennyiségben vannak jelen. Ezenkívül a koncentrátumban szórványosan megfigyelhetők a platinacsoportba tartozó fémek ritka szemcséi, valamint a vas-króm-nikkel összetételű ötvözetek.

Külsőleg fekete és sötétszürke színű, finom szemcsés porszerű massza, melynek domináns szemcsemérete 0,1-0,5 mm. 1 mm-nél nagyobb részecskék legfeljebb 10-15%.

A koncentrátum vastartalma 50-58%. A CHPP-1 hamulerakásából származó hamuból és salakhulladékból származó mágneses koncentrátum összetétele: Fe - 53,34%, Mn - 0,96%, Ti - 0,32%, S - 0,23%, P - 0,16%. A spektrális analízis szerint a koncentrátum Mn-t tartalmaz 1%-ig, Ni-t az első tized százalékig, Co-t 0,01-0,1%, Ti -0,3-0,4%, V-t - 0,005-0,01%, Cr - 0,005-0,1 ( ritkán legfeljebb 1%), W - w-től. legfeljebb 0,1%. A kompozíció jó vasérc ligáló adalékokkal.

A mágneses frakció hozama a mágneses elválasztási adatok szerint laboratóriumi körülmények között a hamutömeg 0,3-2-4%-a. Irodalmi adatok szerint a hamu és salakhulladék ipari körülmények közötti mágneses leválasztással történő feldolgozásakor a mágneses koncentrátum hozama eléri a hamutömeg 10-20%-át, 80-88% Fe2O3 kivonása mellett a vastartalom 40-46%-át. %.

A hamuból és salakhulladékból származó mágneses koncentrátum ferroszilícium, öntöttvas és acél előállítására használható. Porkohászat alapanyagául is szolgálhat.

Az alumínium-szilikát üreges mikrogömbök diszpergált anyag, amely 10 és 500 mikron közötti méretű üreges mikrogömbökből áll (3. ábra). Az anyag térfogatsűrűsége 350-500 kg/m3, fajlagos 500-600 kg/m3. A mikrogömbök fázis-ásványi összetételének fő összetevői az alumínium-szilikát üvegfázis, a mullit és a kvarc. Szennyeződésként hematit, földpát, magnetit, hidromica és kalcium-oxid van jelen. Kémiai összetételük túlnyomó része a szilícium, az alumínium és a vas (3. táblázat). Különféle komponensek mikroszennyeződései a toxicitási vagy ipari jelentőségű küszöbérték alatti mennyiségben lehetségesek. A természetes radionuklidok tartalma nem haladja meg a megengedett határértékeket. A maximális fajlagos effektív aktivitás 350-450 Vk/kg és a másodosztályú építőanyagoknak felel meg (740 Vk/kg-ig).

SiO2

52-58

Na2O

0,1-0,3

TiO2

0,6-1,0

K2O

Al2O3

SO 3

nem több, mint 0,3

Fe2O3

3,5-4,5

P2O5

0,2-0,3

páratartalom

Legfeljebb 10

felhajtóerő

Legalább 90

Ni-, Co-, V-, Cr-, Cu-, Zn-tartalom nem haladja meg az egyes elemek 0,05%-át

Szabályos gömbalakjuk és kis sűrűségük miatt a mikrogömbök kiváló töltőanyag tulajdonságokkal rendelkeznek a legkülönfélébb termékekben. Az alumínium-szilikát mikrogömbök ipari felhasználásának ígéretes területei a gömbölyű műanyagok, az útjelölő hőre lágyuló műanyagok, a fugázó- és fúrófolyadékok, a hőszigetelő radiotranszparens és könnyű építőkerámiák, a hőszigetelő, nem éghető anyagok és a hőálló beton gyártása.

Külföldön a mikrogömböket széles körben használják különféle iparágakban. Hazánkban az üreges mikrogömbök felhasználása rendkívül korlátozott, ezeket a hamuval együtt hamulerakókba helyezik el. A hőerőművek számára a mikrogömbök „káros anyagok”, amelyek eltömítik a keringő vízellátó csöveket. Emiatt 3-4 éven belül szükséges a csövek teljes cseréje vagy bonyolult és költséges tisztítási munkák elvégzése.

Az alumínium-oxid tömegének 60-70%-át kitevő alumínium-szilikát kompozíció inert tömegét az összes fenti koncentrátum és hasznos komponens, valamint a nehéz frakció eltávolítása (kivonása) után kapjuk. Összetételében közel áll általános összetétel hamu, de egy nagyságrenddel kevesebb mirigyet tartalmaz, valamint káros és mérgező is. Összetétele főleg alumínium-szilikát. A hamuval ellentétben finomabb, egyenletes granulometrikus összetételű lesz (a nehéz frakció kivonásakor az őrlés előtt). Környezeti és fizikai-kémiai tulajdonságainak köszönhetően széles körben alkalmazható építőanyag gyártásban, építőiparban és műtrágyaként - a mészliszt helyettesítőjeként (melioránt).

A hőerőművekben elégetett szén természetes szorbensként számos értékes elem szennyeződését tartalmazza (2. táblázat), köztük ritkaföldfémeket és nemesfémeket. Égetéskor hamutartalmuk 5-6-szorosára növekszik, és ipari érdeklődésre tarthat számot.

A fejlett dúsító berendezésekkel gravitációs úton kivont nehéz frakció nehézfémeket, köztük nemesfémeket tartalmaz. Kikészítéssel a nehézfrakcióból kivonják a nemesfémeket és felhalmozódásuk során más értékes komponenseket (Cu, ritka stb.). Az egyes vizsgált hamulerakók aranyhozama 200-600 mg/tonna hamu. Az arany vékony, és hagyományos módszerekkel nem nyerhető vissza. A kitermeléséhez használt technológia know-how.

Sokan vesznek részt az ASW ártalmatlanításában. Feldolgozásukra és felhasználásukra több mint 300 technológia ismert, de ezek többnyire a hamu építőiparban és építőanyag-gyártásban való felhasználására irányulnak, anélkül, hogy befolyásolnák a mérgező és káros, valamint hasznos és értékes összetevők kivonását.

Kidolgoztuk és laboratóriumi és félipari körülmények között teszteltük az ASW feldolgozásának és teljes ártalmatlanításának alapsémáját (ábra).

100 ezer tonna ASW feldolgozásakor a következőket kaphatja:

- másodlagos szén – 10-12 ezer tonna;

- vasérc koncentrátum – 1,5-2 ezer tonna;

- arany - 20-60 kg;

- építőanyag (inert tömeg) – 60-80 ezer tonna.

Vlagyivosztokban és Novoszibirszkben hasonló típusú ASW-feldolgozási technológiákat fejlesztettek ki, kiszámolták az esetleges költségeket és biztosították a szükséges berendezéseket.

Hasznos komponensek kinyerése és a hamu és salakhulladék teljes újrahasznosítása felhasználásával hasznos tulajdonságaités az építőanyagok gyártása felszabadítja a foglalt helyet és csökkenti a környezetre gyakorolt negatív hatást. A profit kívánatos, de nem döntő tényező. A termékek előállításához szükséges technogén nyersanyagok feldolgozásának és a hulladék egyidejű semlegesítésének költségei magasabbak lehetnek, mint a termék költsége, de a veszteség ebben az esetben nem haladhatja meg a hulladék negatív hatásának csökkentésének költségeit. környezet. Az energetikai vállalkozások számára pedig a hamu és salakhulladék újrahasznosítása a fő termelés technológiai költségeinek csökkentését jelenti.

Irodalom

1. Bakulin Yu.I., Cherepanov A.A. Arany és platina a habarovszki hőerőművek hamu- és salakhulladékában // Ércek és fémek, 2002, 3. szám, 60-67.

2. Borisenko L.F., Delitsyn L.M., Vlasov A.S. A szén-hőerőművek hamu felhasználásának kilátásai./ZAO Geoinformmark, M.: 2001, 68 p.

3. Kizilshtein L.Ya., Dubov I.V., Shpitsgauz A.P., Parada S.G. Hőerőművek hamu és salak összetevői. M.: Energoatomizdat, 1995, 176 p.

4. Hőerőművek hamu és salak összetevői. M.: Energoatomizdat, 1995, 249 p.

5. A hőerőművekből származó hamu és salak összetétele és tulajdonságai. Referencia kézikönyv, szerk. Melentyeva V.A., L.: Energoatomizdat, 1985, 185 p.

6. Cselykovsky Yu.K. Néhány probléma az oroszországi hőerőművekből származó hamu és salak felhasználásával kapcsolatban. Energikus. 1998, 7. szám, 29-34.

7. Cselykovsky Yu.K. A hőerőművekből származó hamu és salakhulladék ipari felhasználásának tapasztalatai // Új az orosz energiában. Energoizdat, 2000, 2. szám, 22-31.

8. Értékes és mérgező elemek az oroszországi kereskedelmi szénben: Címtár. M.: Nedra, 1996, 238 p.

9. Cserepanov A.A. Hamu- és salakanyagok // A vizsgálat és a kitermelés főbb problémái ásványi nyersanyagok Távol-keleti gazdasági régió. DVER ásványkincs komplexum a századfordulón. 2.4.5. Habarovszk: DVIM-Sa kiadó, 1999, 128-120.

10. Cserepanov A.A. Nemesfémek távol-keleti hőerőművek hamu- és salakhulladékában // Pacific Geology, 2008. Vol. 27, No. 2, pp. 16-28.

Rajzok listája

A.A. Cherepanov cikkéhez

Hőerőművekből származó hamu és salakhulladék felhasználása az építőiparban

1. ábra. A CHPP-1 hamutelepének feltöltése, Habarovszk

2. ábra. A hőerőművekből származó hamu és salakhulladék komplex feldolgozásának sematikus diagramja.

3. ábra. Alumínium-szilikát üreges mikrogömbök ZShO.

Az üzemanyag elégetése során hulladék keletkezik, amelyet pernyének neveznek. A tűzterek közelében speciális eszközöket szerelnek fel, amelyek rögzítik ezeket a részecskéket. Ezek diszperzív anyagok, amelyek 0,3 mm-nél kisebb méretű összetevőket tartalmaznak.

Mi az a pernye?

A pernye finoman diszpergált anyag, kis szemcseméretű. Szilárd tüzelőanyag magas hőmérsékleten (+800 fok) történő elégetésekor keletkezik. Legfeljebb 6% el nem égett anyagot és vasat tartalmaz.

Az üzemanyagban lévő ásványi szennyeződések elégetésekor pernye képződik. Tartalma különböző anyagoknál eltérő. Például a tűzifában a pernyetartalom csak 0,5-2%, a tüzelőtőzegben 2-30%, a barna- és kőszénben pedig 1-45%.

Nyugta

Az üzemanyag elégetése során pernye képződik. A kazánokban nyert anyag tulajdonságai eltérnek a laboratóriumban létrehozottaktól. Ezek a különbségek befolyásolják a fizikai-kémiai jellemzőket és az összetételt. Különösen a kemencében történő égés során az üzemanyag ásványi anyagai megolvadnak, ami egy el nem égett kompozit összetevőinek megjelenéséhez vezet. Ez a mechanikai alulégetésnek nevezett folyamat a tűztér hőmérsékletének 800 fokra vagy afelettire történő emelkedésével jár.

A pernye felfogásához speciális eszközökre van szükség, amelyek kétféleek lehetnek: mechanikus és elektromos. Gázkezelő egység működtetésekor nagy mennyiségű víz fogy (1 tonna hamu és salak esetén 10-50 m 3 víz). Ez jelentős hátrány. A helyzetből való kilábalás érdekében fordított rendszert használnak: a hamurészecskéktől való tisztítás után a víz visszakerül a fő mechanizmusba.

Főbb jellemzők

- Megmunkálhatóság. Minél kisebbek a részecskék, annál nagyobb a pernye hatása. A hamu hozzáadása növeli a betonkeverék homogenitását és sűrűségét, javítja az elhelyezést, és csökkenti az azonos bedolgozhatóságú keverővíz felhasználást is.

- A hidratálás hőjének csökkentése, ami különösen fontos a forró évszakban. Az oldat hamutartalma arányos a hidratációs hő csökkenésével.

- Kapilláris felszívódás. 10% pernye cementhez adásakor a kapilláris vízfelvétel 10-20%-kal nő. Ez viszont csökkenti a fagyállóságot. Ennek a hátránynak a kiküszöbölése érdekében speciális adalékok segítségével kissé növelni kell a levegő elvezetését.

- Ellenállás agresszív vízben. A 20% hamut tartalmazó cementek jobban ellenállnak az agresszív vízbe való bemerítésnek.

A pernye használatának előnyei és hátrányai

A pernye keverékhez való hozzáadása számos előnnyel jár:

- A klinkerfogyasztás csökken.

- A csiszolás javul.

- Növekszik az erő.

- Javul a megmunkálhatóság, így a zsaluzat könnyebben eltávolítható.

- A zsugorodás csökken.

- Csökkenti a hőtermelést a hidratálás során.

- A repedések megjelenéséig eltelt idő növekszik.

- Javítja a vízzel szembeni ellenállást (tiszta és agresszív).

- Az oldat tömege csökken.

- Növeli a tűzállóságot.

Az előnyök mellett van néhány hátrány is:

- A magas alulégetett tartalmú hamu hozzáadása megváltoztatja a cementoldat színét.

- Alacsony hőmérsékleten csökkenti a kezdeti szilárdságot.

- Csökkenti a fagyállóságot.

- Növekszik a szabályozandó keverékkomponensek száma.

A pernye fajtái

Számos osztályozás létezik, amelyek alapján a pernye felosztható.

Az elégetett tüzelőanyag típusától függően a hamu lehet:

- Antracit.

- Széntartalmú.

- Barnaszén.

Összetételük szerint a hamu:

- Savas (legfeljebb 10%-os kalcium-oxid-tartalommal).

- Alap (10% feletti tartalom).

A minőségtől és a további felhasználástól függően 4 féle hamu különböztethető meg - az I-től a IV-ig. Ezenkívül az utóbbi típusú hamut olyan betonszerkezetekhez használják, amelyeket nehéz körülmények között használnak.

Pernye feldolgozás

Ipari célokra leggyakrabban feldolgozatlan pernyét használnak (őrlés, szitálás stb. nélkül).

Az üzemanyag elégetésekor hamu képződik. A könnyű és apró részecskéket a füstgázok mozgása miatt a kemencéből elszállítják, és a hamugyűjtőkben lévő speciális szűrők rögzítik. Ezek a részecskék pernye. A többit száraz szelekciós hamunak nevezik.

E frakciók aránya az üzemanyag típusától és a tervezési jellemzők maga a tűztér:

- szilárd eltávolítással 10-20% hamu marad a salakban;

- folyékony salak eltávolításával - 20-40%;

- ciklon típusú kemencékben - akár 90%.

A feldolgozás során salak-, korom- és hamuszemcsék kerülhetnek a levegőbe.

A száraz pernye mindig frakciókra oszlik a szűrőkben keletkező elektromos mezők hatására. Ezért a legalkalmasabb a használatra.

A kalcinálás során fellépő anyagveszteség csökkentése érdekében (legfeljebb 5%) a pernyét homogenizálni kell és frakciókra kell válogatni. Az alacsony reakciójú szenek elégetése után képződő hamu az éghető keverék legfeljebb 25%-át tartalmazza. Ezért tovább dúsítják és energiatüzelőanyagként használják.

Hol használják a pernyét?

A hamut széles körben használják az élet különböző területein. Ez lehet az építőipar, a mezőgazdaság, az ipar, a higiénia

Termelésben egyes fajok pernyét betonhoz használnak. Az alkalmazás típusától függ. A granulált hamut az útépítésben használják parkolók, szilárd hulladéktárolók, kerékpárutak, töltések alapozására.

A száraz pernye önálló kötőanyagként és gyorsan keményedő anyagként a talaj megerősítésére szolgál. Használható gátak, gátak és egyéb építkezésekhez is

A gyártáshoz a hamut cementhelyettesítőként használják (legfeljebb 25%). Töltőanyagként (finom és durva) a hamut beépítik a folyamatba a salakbeton és a falak építéséhez használt tömbök gyártása során.

Széles körben használják a hab beton gyártásában. Ha hamut adunk a habbeton keverékhez, megnő az aggregációs stabilitása.

A mezőgazdaságban a hamut hamuzsír műtrágyaként használják. Káliumot tartalmaznak hamuzsír formájában, amely vízben könnyen oldódik és a növények számára elérhető. Ezen kívül a hamu másban is gazdag hasznos anyagok: foszfor, magnézium, kén, kalcium, mangán, bór, mikro- és makroelemek. A kalcium-karbonát jelenléte lehetővé teszi a hamu felhasználását a talaj savasságának csökkentésére. A hamut szántás után a kertben különféle kultúrnövényekre kijuttathatjuk, trágyázzuk vele a fák, cserjék törzsköreit, és adjunk hozzá réteket, legelőket is. Nem ajánlott a hamut más szerves vagy ásványi műtrágyákkal (különösen foszforral) egyidejűleg használni.

A hamut higiéniára használják olyan körülmények között, ahol nincs víz. Növeli a pH-értéket és elpusztítja a mikroorganizmusokat. Latrinákban, valamint olyan helyeken használják, ahol szennyvíziszapok keletkeznek.

A fentiekből arra a következtetésre juthatunk, hogy egy olyan anyagot, mint a pernye, széles körben használnak. Az ára 500 rubeltől változik. tonnánként (nagy nagykereskedelem esetén) 850 rubelig. Meg kell jegyezni, hogy amikor önfelszedést használ távoli régiók a költségek jelentősen eltérhetnek.

GOST szabványok

A pernye előállítását és feldolgozását ellenőrző dokumentumokat dolgoztak ki és vannak érvényben:

- GOST 25818-91 „Pernye betonhoz”.

- GOST 25592-91 "TPP hamu és salak keverékek betonhoz."

Az előállított hamu és az azt használó keverékek minőségének ellenőrzésére további további szabványokat alkalmaznak. Ugyanakkor a mintavételt és minden típusú mérést a GOST követelményeinek megfelelően is végeznek.