Petrolkémiai ipar. Olajfinomító az

Kirándulás a Moszkvai Olajfinomító területén - a hazai olajfinomító ipar egyik vezető vállalkozása és a fővárosi régió piacának legnagyobb kőolajtermék-szállítója. Az üzem vezető pozíciót foglal el a magas oktánszámú benzin és a környezetbarát dízel üzemanyagok gyártásában, és a mélységi olajfinomítási kapacitáskihasználás tekintetében is az első öt vállalkozás közé tartozik. Ez egy nagy történet első része, a második rész ma este 20-00-kor lesz. Amúgy kommentben szívesen fogadom a tanácsodat: írjak egy nagy posztot 100 fotóval, vagy osszam el 2-3 részre?

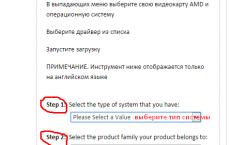

1. A huszadik század 30-as éveinek közepén az ország kormánya úgy döntött, hogy Moszkva közelében olajfinomítót épít a főváros és a régió motorüzemanyaggal és bitumennel való ellátására.

2.

3. Az üzem termelőkomplexuma 23 technológiai egységből áll, és AI-80 benzint állít elő; AI-92; AI-95, dízel üzemanyag, repülőgép-üzemanyag, bitumen, kén, különféle polimerek és így tovább.

4.

5.

6.

7. Elsődleges olajfinomító "ELOU-AVT-6" telepítése. Nyersolaj atmoszférikus vákuumdesztillációját végzi, és úgy tervezték, hogy az olajat a forráspontjuk szerint alkatrészeire szétválassza kereskedelmi kőolajtermékek vagy összetevőik előállítása érdekében.

8. Az atmoszférikus desztilláció során az olajat 360-370 °C-ra hevítik, amelyen a kifőtt frakciókat lepárolják, és a maradékban fűtőolaj marad. Kőolajfrakciókból kapjuk különböző fajtáküzemanyagok (benzin-, sugárhajtómű- és dízelmotor-üzemanyagok), petrolkémiai szintézis alapanyagai (benzol, etilbenzol, xilolok, etilén, propilén, butadién), oldószerek és egyebek.

9. A vákuumoszlop a telepítés szíve. A fűtőolaj további desztillációját vákuumban végezzük. A kapott anyagot nyersanyagként használják olajok, paraffin, bitumen előállításához, krakkoláshoz vagy folyékony kazántüzelőanyagként. Az oxidáció utáni maradék (koncentrátum, kátrány) felhasználható út- és építési bitumenként vagy kazán tüzelőanyagaként.

10. Hengeres hőcserélők.

11. A legtöbb olajfinomítási folyamat azzal történik magas hőmérsékletek a hőcserélők pedig a termék melegítésére és hűtésére szolgálnak.

12. Szelepek.

13.

14. Különféle termékvezetékek, amelyek hőcserélőkhöz vezetnek.

15.

16.

17. Egy ilyen létesítmény termelékenysége évi 6 millió tonna olaj.

18.

19.

20. A kőolajtermékek fogyasztásának jelentős növekedése és a minőségükre vonatkozó egyre szigorúbb követelmények megteremtették az úgynevezett másodlagos olajfeldolgozás szükségességét.

21.

22. Ennek eredményeként újrafeldolgozás Az olajból kiindulási anyagokat nyernek a legfontosabb termékek előállításához: szintetikus gumik és szálak, műanyagok, felületaktív anyagok, tisztítószerek, lágyítók, adalékok, színezékek és még sok más.

23. G-43-107 katalitikus krakkoló egység. A katalitikus krakkolás az egyik legfontosabb folyamat, amely biztosítja a mély olajfinomítást a magas oktánszámú benzin előállításához.

24.

25.

26. Kombinált létesítmény MTBE (metil-terc-butil-éter) gyártására.

27. Kombinált telepítés TAME (tercier amil-etil-éter).

28. Az MTBE és a TAME munkája lehetővé teszi, hogy az üzem nagy oktánszámú motorbenzint állítson elő a moszkvai kormány által kidolgozott program részeként káros befolyást járművek a moszkvai környezeti helyzetről.

29.

30.

31.

32.

33.

34. Képzetlen ember számára lehetetlen megérteni a csövek, kompresszorok és szelepek összetett rendszerét.

35. Képzetlen ember számára lehetetlen megérteni a csövek, kompresszorok és szelepek összetett rendszerét.

36.

37. Az olajfinomító üzemek működésének egyik ellenőrző és felügyeleti pontja.

38. Így néznek ki a gyári alkalmazott monitorai.

A fotóra kattintva megtekintheti nagy méretben.

39. Katalitikus reformáló egység L-35-11/300. Segítségével az AI-92ek és AI-95ek kereskedelmi forgalomban lévő ólommentes benzineket olyan javított környezeti tulajdonságokkal állítják elő, amelyek megfelelnek az európai Euro-3 kibocsátási szabványoknak.

40. Ugyanaz a telepítés éjszaka.

41. A moszkvai kormány megrendelésére 1993-ban megkezdődött Oroszország első polipropilén-gyártó komplexuma építése, évi 100 ezer tonna kapacitással.

42.

43. A granulált polipropilén előállításának technológiai folyamata hulladékmentes technológiát alkalmazó, zárt ciklusú folyamat, és minden szakaszában teljesen automatizált.

44.

45.

46. A polipropilén fröccsöntött, extrudált, fúvott termékek gyártására szolgál: csövek, szerelvények, lapok, szalagok, fóliák, csomagoló- és nem szőtt anyagok, szálak, monofil szálak, filmszálak és egyéb műszaki, háztartási és gyógyászati termékek .

47.

48. A bal oldalon egy G-43-107 katalitikus krakkoló egység, a jobb oldalon pedig a polipropilén granulátum látható.

49. Ma 20-00-kor a Moszkvai Finomító körútjának második részét mutatjuk be, melyben szó lesz: az olajtermékek tárolásáról, a finomítói fáklyáról, a benzinszállítás autó- és vasúti termináljairól, a bitumenről. gyártóüzem és így tovább.

A jelentésben bemutatott összes fénykép a fotóügynökség "28-300", a fényképek felhasználásával, valamint a fotózások lebonyolításával kapcsolatos kérdéseivel forduljon e-mailben [e-mail védett].

A bejegyzés linkjét elhelyezheti a naplójában:

Moszkvai olajfinomító. 1. rész.

Moszkvai olajfinomító. 1. rész.

Egyedülálló lehetőséged van, hogy megtekintsd ezt a posztot a magazinban Dima Chistoprudov nem csak fekete háttéren, hanem teljesen más fényképekkel is:

A Moszkvai Finomító története 1936 februárjáig nyúlik vissza, amikor a Moszkva folyó partján, a Ljuberecki járásbeli Kapotnya falu közelében elkezdték építeni a 413-as számú moszkvai krakkolóüzemet, és a vállalkozás születési dátumát is figyelembe vehetjük. 1938. április 1. Ezen a napon helyezték üzembe az első krakkolóegységet, és előállították az első terméket - egy tonna benzint. 1939 óta az üzem az Olajipari Népbiztosság alá tartozik, amelyet 1946 óta a Szovjetunió Olajipari Minisztériumává szerveztek át. Az első moszkvai krakkolóüzem építésekor csak öt olajfinomító működött az RSFSR-ben, és mindegyik olyan régióban volt, ahol olajtermelést végeztek. Az új üzem számára a nyersanyagokat (baku fűtőolaj) kezdetben uszályok szállították a Moszkva folyó mentén, majd csak néhány évvel később épültek meg a fővezetékek. A vállalkozás működésének első éveiben évente 155 ezer tonna benzint és egyfajta bitument állított elő.

A Nagy idején Honvédő Háború A finomító továbbra is megállás nélkül működött, és ellátta a hadsereget és a hátsó egységeket üzemanyaggal és kenőanyaggal. Egyike volt azon kevés fővárosi ipari vállalkozásoknak, amelyeket úgy döntöttek (a város védelmében való rendkívüli jelentősége miatt), hogy nem evakuálják, hanem csak az ellenség esetleges elfoglalása esetén aknabányászzák. Mivel a vállalkozás hosszú ideig a frontzónában működött, és szinte minden nap német légitámadásoknak volt kitéve, ennek védelmére három kilométerre hamisítványt (rétegelt lemezből és fűtőolaj hordóból) építettek. valódi növény - a meglévő pontos másolata. Amely körül rövid időn belül 2 ezren még a természetes terepet is újraalkották és erdősávokat telepítettek, hogy az elvégzett légifelvételek megfeleljenek az ellenség rendelkezésére álló térképeknek. Így sikerült a légitámadások egy részét semlegesíteni, és ezzel megvédeni a valódi üzemet.

Ezzel párhuzamosan a finomítóban további műhelyeket építettek, és új berendezéseket helyeztek üzembe, amelyek 1941 telének közepére további négy termékfajta gyártását tették lehetővé. A háború éveiben, 1941-1945-ben a Moszkvai Olajfinomító 2,8 millió tonna olajat tudott feldolgozni, ami felbecsülhetetlen értékű hozzájárulást jelent a város védelméhez.

1952 szeptemberében a 413-as számú moszkvai krakkoló üzem új nevet kapott - Moszkvai Olajfinomító. Ekkor már mintegy 20 féle terméket gyártott, és az ország olajfinomító iparának egyik vezetőjévé vált.

A 60-as évek eleje a Moszkvai Finomító komoly modernizációjának időszaka volt - 19 új létesítményt helyeztek üzembe, amelyek közül sokat először a Szovjetunióban teszteltek ipari termelésben a moszkvai olajfinomítóban. Ezek között említhető a dízel üzemanyag karbamid viasztalanító üzeme, elektromos sótalanító üzem (EDU) golyós elektromos dehidratálókkal, polipropilén gyártó üzem, benzin katalitikus reformáló berendezése, lángmentes égetőkemence és mások. A termelés volumene is nő - ha 1938-ban még csak 0,55 millió tonna olajat lehetett feldolgozni évente, akkor a 60-as évek végén, a 70-es évek elején ez a szám már 7 millió tonnát tett ki. Ilyen jelentős növekedést az új olajvezetékek építésének köszönhettek, különösen 1965-re a Gorkij-Rjazan-Moszkva olajvezetéket, 1970-re pedig az Ukhta-Jaroszlavl-Moszkva olajvezetéket helyezték üzembe.

Az üzem ekkorra 32 féle új termék gyártását sajátította el, és tizenkét új technológiai eljárást vezetett be. Ennek ellenére a modernizáció és a termelés bővítésének folyamata folytatódik. 1972-ben pedig a Szovjetunió Minisztertanácsa úgy döntött, hogy évi 12 millió tonna olajra növeli az üzem kapacitását.

1983-ban a Moszkvai Finomítóban az országban először üzembe helyeztek hazai katalitikus krakkoló egységet, és lehetőség nyílt a mélyreható olajfinomításra. Néhány évvel később, az 1990-es évek elejére a moszkvai olajfinomítóban előállított termékek részesedése a moszkvai és a régió olajtermék-piacának mintegy 70% -át tette ki.

1994-1995-ben a vállalkozás tulajdoni formája részvénytársasággá változott. A századfordulón - a kilencvenes évek végén, a kétezredik elején - az üzem korszerűsítette az ELOU-AVT-6 blokkot, elindított egy mosószer-adalékegységet, üzembe helyezte az új fáklyát és egy lefolyó állványt. könnyű olajtermékekhez.

A Moszkvai Finomító 2006 és 2007 között nagy oktánszámú, környezetbarátabb benzint kezdett gyártani, amely már megfelel az Euro-3 szabvány követelményeinek. Az üzem 2010 óta nagyszabású korszerűsítési és rekonstrukciós programon megy keresztül, amelyet 10 évre - 2020-ig - terveztek. 2011 októberében, miután az OJSC Moszkvai Finomító tőkéjének 100%-át az OJSC Gazprom Neft konszolidálta, a Moszkvai Finomító új nevet kapott - OJSC Gazpromneft-Moscow Refinery. Az üzem már az új tulajdonos irányítása alatt 2013-ban befejezte a tíz éves korszerűsítés első részét. És a vállalatnak sikerült 100%-ban átállnia az Euro-5 osztályú motorüzemanyag gyártására. A munkálatokat ugyanakkor jóval korábban is el lehetett végezni - eredetileg ezt 2017 elejére tervezték.

A 20 legnagyobb oroszországi vállalatot tartalmazó lista csaknem fele olajtársaság. A profit szempontjából legnagyobb cégek: Gazprom, Rosneft, Surgutneftegaz, Lukoil, Tatneft, Rusneft, NOVATEK.

Hazánkban az olaj- és gázipar a fő költségvetési bevételi forrás. Rövid áttekintés azt mutatja, hogy a legnagyobb oroszországi olajtársaságok a szénhidrogének világpiaci árának csökkenése ellenére nyereségesen működnek. A lista az Expert RA (RAEX) adatai alapján készült, a minősítés a 2015. évi nettó nyereség összegén alapul (1. ábra).

1. PJSC Gazprom

- Legális cím: Oroszország, Moszkva (Gazprom Neft - Szentpétervár)

- Információk a tulajdonosokról.Orosz Föderáció irányító részesedéssel rendelkezik - 50,2% a globális energiavállalatban, beleértve a Gazprom Neft leányvállalatának 95,7% -át. Az amerikai letéti igazolásokban - 27,7%, az egyéb személyeknél - 22%.

- Nagybetűs írás — 44 milliárd dollár 2015 decemberében (MICEX – Moszkvai Nemzetközi Pénzváltó).

A Gazprom a gáz 72%-át Oroszországban állítja elő, részesedése a világtermelésben 11%. A készletek tekintetében az 1. helyen áll a világon. Monopóliummal rendelkezik a vezetékes gáz exportjában. A Gazprom Neft a 4. helyen áll a folyékony szénhidrogének előállítása terén, és a feldolgozási mennyiséget tekintve az első három között van. A Gazprom vagyonának konszolidációját Alisher Usmanov orosz milliárdos végezte, akinek köszönhetően 2007-ben a cég felkerült a 100-as listára. legnagyobb cégek béke.

2. PJSC "Surgutneftegas"

- Legális cím: Oroszország, Hanti-Manszi Autonóm Kerület, Szurgut város

- Információk a tulajdonosokról. A tényleges tulajdonosokra vonatkozó információkat közvetlenül nem hozzák nyilvánosságra. A közvetett forrásokban olyan információk találhatók, amelyekhez a fő rész tartozik vezérigazgatónak Vlagyimir Bogdanov, de ezt hivatalosan soha nem erősítette meg. A leányvállalatok listáján mindössze 0,3 százalékos részesedéssel rendelkezik.

- Nagybetűs írás — 18,2 milliárd dollár 2016. december 31-én (LSE – London Stock Exchange).

A társaság olaj- és gázkitermeléssel foglalkozik Nyugat-, Kelet-Szibéria, a Timan-Pechora gerincen (összesen 67 lerakódás). Köztudott, hogy nyereségének nagy részét betéteken tartja (2014 végén - körülbelül 2 billió rubel). A Surgutneftegazt nem érdekli a részvények növekedése, és nagyon csekély osztalékot fizet. Nem alapvető eszközökbe fektet be, és az UTair légitársaság tulajdonosa (75%).

3. PJSC NK Rosneft

- Legális cím: Oroszország Moszkva

- Információk a tulajdonosokról. 2016 decemberében 50,1% az Orosz Föderációhoz (JSC Rosneftegaz) tartozott; 19,75% - brit BP; 19,5 - közös konzorciumhoz (Svájc, Katar); 7,5% - globális letéti jegyek formájában forgalomban.

- Nagybetűs írás — 57,6 milliárd dollár 2016. december 31-én (MICEX).

A Rosneft a TNK-BP (2012) megvásárlása után került be a nagy oroszországi olajtársaságok listájára, amelynek egyik fő tulajdonosa Mihail Fridman volt. 54 milliárd dollárt fizettek új eszközökért, és 4 évvel később a Rosznyefty teljes értéke erre a számra csökkent. 2015 októberében a privatizáció részeként 50,08%-os részesedést szerzett az NK Bashneftben (állami részesedés), amely 2015-ben az első helyet foglalta el a termelés növekedésében (+11%).

4. LUKOIL PJSC Olajtársaság

- Legális cím: Oroszország Moszkva

- Információk a tulajdonosokról. 2015-ben a társaság vezetői a részvények több mint 50%-át konszolidálták. A legnagyobb részesedést Vagit Alekperov elnök birtokolja - 22,96%, Leonid Fedun alelnök - 9,78%. A "Lukoil Investments Cyprus Ltd." leányvállalatnak. 16,18%-kal rendelkezik, a többi szabad forgalomban van.

- Nagybetűs írás — 35,5 milliárd dollár 2015. december 31-én (az LSE szerint).

A struktúra több mint 45 leányvállalatot foglal magában közel 20 országban, köztük Irakban, Egyiptomban, Iránban, Dél Amerika, Európa. 2009-ben az FAS 6,5 milliárd rubel bírságot szabott ki olyan cselekményekért, amelyek a benzin, a kerozin és a gázolaj nagykereskedelmi árának növekedéséhez vezettek. 2012-ben a Hanti-Manszi Autonóm Kerület mezőfejlesztési jogáért folyó aukción a vállalat csaknem 51 milliárd rubelt fizetett, megelőzve a fő versenytársakat: a Gazpromot és a Rosneftet.

5. PJSC Tatneft névadója. V.D. Shashina

- Legális cím: Oroszország, Tatár Köztársaság, Almetyevszk városa

- Információk a tulajdonosokról. A legnagyobb tulajdonos Tatár kormánya - 35,9%, a Tatár Köztársaság Földtulajdon-minisztériuma - 30,44%, az orosz állampolgárok a részvények körülbelül 9%-a, 5% a Taif LLC tulajdona (a petrolkémiai termékek több mint 95%-át irányítja). és a tatár olaj olajfinomítása).

- Nagybetűs írás — 9,8 milliárd dollár 2015. december 31-én (a vállalati adatok szerint).

A cég fő erőforrásbázisa Tatár területén található. A mennyiség kevesebb mint 1%-át a köztársaságon kívül (Szíria, Líbia) gyártották 2015-ben. A Tatneft aktívan fejleszti a finomítási termelést. A 2010-től 2015-ig tartó időszakban a finomítás aránya a termelés mennyiségéhez viszonyítva 0,8%-ról 34,1%-ra nőtt. A cég tulajdonában lévő Nizhnekamsk gumiabroncsgyár az Oroszországban gyártott teljes fémacél gumiabroncsok 72%-át adja.

6. PJSC NK "RussNeft"

- Legális cím: Oroszország Moszkva

- Információk a tulajdonosokról. A cég szerint 2016 novemberében a részvények 60%-a Mikhail Gutseriev és családja, 25%-a a svájci Glencore kereskedőé, 15%-a pedig szabad forgalomban van, és a MICEX-en kereskedtek.

- Nagybetűs írás — 2,5 milliárd dollár 2016. november 25-én (MICEX).

A RussNeft az egyetlen oroszországi olajtársaság, amelyet 2002-ben hoztak létre, és semmi köze a privatizációhoz, hanem számos kisvállalkozás vagyonának konszolidálásával. 2006 és 2010 között az FAS üldözte. 2016 novemberében tőzsdei bevezetést tartott a moszkvai tőzsdén, a részvények 20%-át kihelyezve, és mintegy 500 millió dollárt gyűjtött össze. Betéteket fejleszt a Volga régióban, Orenburg régió, Azerbajdzsán, Nyugat-Szibéria (összesen 123 licenc).

7. PJSC Novatek

- Legális cím: Oroszország Moszkva

- Információk a tulajdonosokról. A cég alapítója, Leonid Mikhelson 24,8%-os részesedéssel, 23,5%-os részesedéssel rendelkezik - Gennagyij Timcsenko olajkereskedő, Gazprom - 10%, 15% - Total E&P Arctic Russia.

- Nagybetűs írás — 28 milliárd dollár 2016. április 22-én (LSE).

A társaság 36 engedéllyel rendelkezik a Jamalo-Nyenec Autonóm Körzet gázmezőire, gázkészleteit tekintve pedig a világ 5 legnagyobb vállalata közé tartozik. Jelenleg egy globális projektet hajt végre egy cseppfolyósított gázt előállító üzem felépítésére, ahonnan Kínába, Koreába és Japánba szállítják. Ugyanitt egy teherkikötő is épül. A komplexum építésénél mintegy 22 ezer építtetőt és 3,6 ezer egységnyi berendezést alkalmaztak.

2015-ben szinte az összes legnagyobb orosz olajtársaság nettó nyeresége csökkent. Kivételek: Gazprom és Novatek: náluk sokszorosára nőtt.

Az olajfinomítóval rendelkező állami gazdaság teljes értékűnek és eredetinek tekinthető, mivel az olaj feldolgozása és értékesítése mindenkor az ipar egyik legjövedelmezőbb szegmense.

Általános információ

Az olajfinomítók olyan ipari vállalkozások, amelyek olyan kőolajtermékekre specializálódtak, mint:

- Benzin;

- Gázolaj;

- Repülési kerozin;

- Gázolaj;

- Kenőanyagok;

- Olajok;

- Bitumen;

- Nyersanyagok petrolkémiai termékekhez;

- Koksz.

A vállalkozás fókuszától függően egy vagy másik típusú terméket kapnak.

Gyártási ciklus

Az olajfinomító termelési sémája főként a nyersanyagok feldolgozásra való előkészítésének szakaszából és a kitermelt olaj elsődleges desztillációjából áll. Ezt követi az olajfrakció másodlagos feldolgozása, amely a következőket tartalmazza:

- A katalitikus krakkolás a kőolajfrakciók feldolgozása magas oktánszámú benzin vagy könnyű gázolaj komponenseinek előállítására.

- A katalitikus reformálás a benzin oktánszámának növelése magas oktánszámú benzin előállítására.

- A kokszolás folyékony vagy szilárd tüzelőanyag feldolgozása hevítéssel oxigén nélkül koksz előállítására.

- A Visbreaking a nehéz nyersanyagmaradványok egyszeri termikus krakkolása, amelyet enyhébb körülmények között hajtanak végre.

- A hidrokrakkolás fűtőolaj, gázolaj és magas forráspontú frakciók feldolgozása sugárhajtású és dízel üzemanyag, olajok és benzin előállítására.

- A hidrokezelés az anyagok kémiai átalakítása hidrogén hatására magas vérnyomásés hőmérséklet.

- Kőolajtermékek összetevőinek keverése.

Tovább Ebben a pillanatban Az Orosz Föderáció területén harminchét gyártóüzem működik petrolkémiai ipar, amelyek Omszkban, Szaratovban, Jaroszlavlban, Nyizsnekamszkban, Volgogradban, Ksztovóban, Permben, Tomszkban, Ufában, Moszkvában, Permben és Krasznodarban találhatók.

A termékek típusai

A modern olajfinomítók körülbelül száz tételt kínálnak elkészült termékek. A finomító által előállított termékeket profil szerint osztályozzuk:

- Üzemanyag;

- Üzemanyag és olaj;

- Üzemanyag és petrolkémiai;

- Tüzelőolaj-petrolkémiai.

Az üzemanyag-vállalkozások termékei örvendenek nagy eladásoknak, mivel a motorüzemanyag a legnagyobb felhasználású termék. A kőolaj-alapanyagok feldolgozásának univerzális módszerei a szűkebben fókuszáltakhoz, például az üzemanyagokhoz képest hatékonyabbak. Az integrált feldolgozási eljárás például üzemanyag- és petrolkémiai profilt jelent.

Finomító jellemzői

Az olajtermelés szerkezete a nyersanyagok feldolgozásának módjától és annak mélységétől függ. Egy üzem létrehozásakor ettől a mélységtől függenek azok a technológiák, amelyek lehetővé teszik egyik vagy másik termék beszerzését.

A finomítási mélység a kőolajtermékek olajmá alakított hozama, tömegszázalékban, a gáz és a hulladékfűtőolaj levonása után. A technológiák megválasztása a finomító fókuszának és specializációjának megválasztását jelenti.

A tüzelőanyagként használt termékek előállítására szolgáló olajfinomításra szakosodott gyártóüzemben szükségszerűen vannak olyan létesítmények, mint a desztillációs oszlopok, a hidrogénező és a reformáló oszlopok.

A segédberendezések közé tartozhatnak a vákuumdesztillációhoz, izomerek, koksz előállításához, hidrokrakkoláshoz és katalitikus krakkoláshoz szükséges berendezések.

A sótalanítás után az olajat vákuum és nyomás alatt a desztillációs oszlopokba juttatják. Az univerzális oszlopot csőoszlopnak is nevezik. A tubulus blokkokból áll, amelyek külön légköri és vákuumdesztillációt végeznek.

Atmoszférikus desztilláció

Könnyű olajfrakciók előállítására használják, és rektifikációs oszlopban állítják elő. Ez úgynevezett lemezeket tartalmaz, amelyeken keresztül a folyadék lefelé, a gőz pedig felfelé mozog.

A gázolaj és a fűtőolaj elkülönítésére szolgál. Ebben az oszlopban a vákuumot olyan eszközök állítják elő, mint a folyadék- és gőzkidobók.

A desztillációt követően a kompozíció stabilizálására és a másodlagos desztillációra kerül sor. Erre azért van szükség, hogy a keletkező frakcióból eltávolítsuk a gázt, különösen a butánt, mivel az elsődleges kezelés után a gáz halmazállapotú kis szénatomszámú alkánok térfogata meghaladja a normálisnál. Másodlagos desztilláción nem esett benzin nem használható.

A másodlagos feldolgozás során a gáz halmazállapotú alkánokat cseppfolyós állapotban ledesztilláljuk, a szűkebb frakciókat pedig a szükséges számú feldolgozó oszlop választja el.

Üzemanyag- és olajprofil

Az ilyen típusú iparágak olajokat, paraffinokat és kenőanyagokat, valamint üzemanyagokat és széntermékeket állítanak elő. Ez a profil abban különbözik a tisztán tüzelőanyag-profiltól, hogy nincs szükség termikus krakkolási fokozatra.

A keletkező fűtőolaj olajtömbökbe kerül, ahol desztillátumot és maradék alapolajat és paraffint nyernek, olajtalanítva azokat. Ezeket a termékeket szekvenciális gyártási séma alkalmazásával állítják elő.

A szekvenciális gyártási séma a következőket jelenti:

- desztilláció vákuum alatt;

- szelektív tisztítás;

- hidrogénezés;

- paraffinok eltávolítása;

- aszfaltmentesítés (ha arról beszélünk párlatokról).

Üzemanyag és petrolkémiai profil

A szénhidrát anyagokon és az üzemanyagokon kívül az ilyen iparágak reagenseket és polimer vegyületeket is gyártanak. A tüzelőanyag- és petrolkémiai termelő létesítmények között eltérőek a tüzelőanyag-előállító kapacitások, mint a szűken célzott üzemanyag-előállításban, valamint a petrolkémiai termékek előállítására szolgáló kapacitások.

Az ilyen berendezések közé tartoznak a pirolízisre szolgáló eszközök, nagy molekulatömegű polimer vegyületek: etilén, sztirol, propilén polimerek. A reformáló kapacitásokat benzolból származó szénhidrogének előállítására használják.

Elsődleges lepárló egységek

Az elsődleges desztilláció telepítési elrendezését a jövőbeni feldolgozás jellege alapján választják ki:

- Üzemanyag;

- Üzemanyag és olaj.

A tüzelőanyag-profil felületi feldolgozásához az atmoszférikus csövek teljesítményét, a fejlettebb feldolgozáshoz pedig az atmoszférikus-vákuumcsövek teljesítményét használják.

Ezekben az eszközökben a nyersanyagok feldolgozása több lépcsőben történik. Először atmoszférikus desztilláció fűtőolaj és tüzelőanyag-frakció előállításához, majd fűtőolaj vákuumdesztillációja szűk olajfrakció előállításához, majd kátrány és fűtőolaj vákuumdesztillációja.

A vákuumfeldolgozás két szakaszának alkalmazása keskeny olajfrakciók előállítására rugalmasabbá teszi a technológiai folyamatot, és lehetővé teszi az olaj gyors dehidratálását és sómentesítését.

Kémiai módszerek

Bármely vállalkozás ezen a területen egyaránt használ fizikai és kémiai módszerek nyersanyagok feldolgozása. Az ilyen módszerek lehetővé teszik az üzemanyag- és olajfrakciók elkülönítését, a kémiai reagensek eltávolítását és új keverékek előállítását.

Az átalakulásokat a reakció típusa szerint osztályozzuk:

- Pusztító;

- Oxidatív;

- Hidrogénezés.

A reakció aktiválásának módja szerint megkülönböztetik őket:

Ígéretes útbaigazítás

Ez az iparági szegmens az elmúlt évtizedekben nagy figyelmet fordított az elsődleges feldolgozásra szánt eszközök megerősítésére, kombinálására, valamint nagyobb sokoldalúságuk elérésére.

Egy másik ígéretes irány ezen a területen a nagyüzemi gyártóüzemek bevonása az elsődleges nyersanyagok fejlett feldolgozására a technológiai folyamatba.

Ez csökkenti a termelés során előállított fűtőolaj mennyiségét, de növeli az üzemanyagok könnyű frakcióinak és a petrolkémiai termékeknek a gyártási volumenét a polimerkémiában és a szerves szintézisben való további felhasználásra.

Versenyképesség

Az olajfinomító termelés az államgazdaság ígéretes és jövedelmező eleme, amely mind a külső, mind a belső piacok számára érdekes.

A saját termelés a teljes hazai kőolajtermék-szükségletet fedezi, importja meglehetősen szórványosan és viszonylag kis mennyiségben valósul meg.

Ezen a területen a magas versenyképességet a nyersanyagok és a kitermelésükhöz szükséges berendezések rendelkezésre állása, valamint a termelés, a villamos energia és a környezetvédelmi szempontok anyagi támogatásának alacsony költsége határozza meg a kapott nyereséghez képest.

Ebben az ipari szegmensben az egyik negatív és vélt tényező a hazai iparágak komoly technológiai függése a külföldiektől.

2016. július 6-án írta

Az Állami Közlekedési Felügyelőség honlapja szerint az autók száma Oroszországban Tavaly több mint 1,5%-kal nőtt és 56,6 milliót tett ki.. Minden nap megtöltjük autóinkat benzinnel és gázolajjal, de kevesen tudják, hogy melyik nehéz út olaj halad át, mielőtt eléri a benzinkutat. Elmentünk az ország legnagyobb olajfinomítójába - a Gazpromneft-Omszk olajfinomítóba. Ott részletesen elmesélték, mi történik az olajjal, és hogyan állítják elő az európai környezetvédelmi előírásoknak megfelelő, jó minőségű Euro-5-ös benzint.

Ma az olaj feldolgozásáról fogunk beszélni.

Szociológiai felmérések szerint az omszkiak biztosak abban, hogy az olajfinomító olyan dolog, ami egyértelműen a városhoz kötődik. Akárcsak az Avangard jégkorongklub.

Az Omszki Olajfinomító az ország egyik legerősebb termelő létesítménye. Az olajfinomítás volumene eléri a 21 millió tonnát évente.

Az üzem 2826 főt foglalkoztat. Azt fogja mondani, hogy ez túl kevés Oroszország legnagyobb olajfinomítójának. Ennek azonban megvan az oka: az Omszki Finomítóban a termelés technológiailag a lehető legfejlettebb, és szakemberekre van szükség a folyamatok karbantartására és ellenőrzésére.

Az Omszki Finomító nagyszabású modernizálása 2008-ban kezdődött. Az első szakasz 2015-ben fejeződött be. Az időközi eredmények lenyűgözőek: az üzem teljesen átállt az Euro-5 környezetvédelmi osztályú üzemanyagok gyártására, és ennek hatása környezet 36%-kal csökkent. Ez annak ellenére van így, hogy az olajfinomítás volumene több mint harmadával nőtt.

Közvetlenül a kirándulás kezdete előtt elképzeltünk egy bizonyos képet. Gondolataimban hatalmas műhelyek képei villantak fel, ahol olajat öntenek egyik hatalmas tartályból a másikba. És mindez sűrű gőzfelhőkben történik, amelyekből ritkán a munkások komor arca kandikál ki. Arra is számítottunk, hogy érezni fogjuk a benzin sajátos szagát, és valaki gondolatban már gázálarcot próbált.

A valóságban az olajfinomítási folyamatok a hatalmas Omszki Finomítóban teljesen másképp néznek ki. A levegő tiszta, szúrós szagok nélkül. Gyakorlatilag senkit sem láttunk a területen. Minden titokzatos átalakulás tartályok, csövek és olajvezetékek belsejében rejtőzik. Minden telepítésnek van egy szervizpontja a folyamatokat felügyelő szakemberekkel.

A finomító területére a belépés szigorúan szabályozott – senkit sem engednek át az ellenőrző ponton speciális igazolvány nélkül. Csak néhány órát töltöttünk a gyárban. A viszonylag rövid látogatási idő ellenére biztonsági oktatásban részesültünk. Az üzem területén a legszigorúbb munkavédelmi szabályok érvényesek, beleértve a speciális ruházat kötelező jelenlétét.

Minden termelési láncot az Omszki Finomító „agya” – egy egységes vezérlőterem – felügyel.

Mindannyian tudjuk, hogy maga az olaj és az Omszki Finomító által előállított termékek is gyúlékonyak és robbanásveszélyesek. Ezért az üzemben az összes folyamatot az ipari és az ipari szabványok és előírások szigorú betartásával hajtják végre környezetbiztonság. Példaként egy közös irányítóterem, melynek fő célja a személyzet védelme vészhelyzet esetén.

Ajtaja inkább egy banki széf bejárata, minden fala monolit, 1,5 méter vastag. A vezérlőteremben a nyomásszint magasabb, mint a külsőn. Ez azért történik, hogy a berendezés nyomáscsökkenése esetén káros gázok ne kerüljenek be.

Itt dolgoznak a legképzettebb üzemi alkalmazottak, akik a finomító összes technológiai folyamatát irányítják. A monitorok információkat jelenítenek meg az üzem különböző területein lévő eszközök állapotáról, és számos videokamera segítségével valós időben figyelik a telepítéseket.

A technológusok elitje azok, akik gyárakat indítanak. Ha a telepítés már megtörtént, már csak a működését kell fenntartania. Persze ehhez magas képzettség is kell, de minden széleskörű bármely finomító területén lezajló folyamatok esetén a működő létesítmény fenntartása a legegyszerűbb. A legnehezebb a hibakeresés és egy új elindítása: ebben az időszakban nagy a veszélyhelyzetek kockázata.

Az üzem vezetője Oleg Belyavsky. Ismeri a vállalkozásnál zajló összes folyamatot „tól”-ig. Oleg Germanovich 1994-ben kezdett dolgozni az Omszki Olajfinomítóban, az egyik épülő egység vezetőjeként. Professzionális pályafutása hosszú évei alatt Beljavszkij több tucatnyit dobott piacra - nemcsak Oroszországban, hanem külföldön is. 2011-ben lett igazgató.

A vezérlőterem mellett egy gigantikus nagy létesítmény található az AVT-10 alapanyagok elsődleges feldolgozására. Kapacitása napi 23,5 ezer tonna. Itt olajat dolgoznak fel, amelyet a forrásponttól és a sűrűségtől függően frakciókra osztanak: benzin, kerozin, kenőolajok, paraffin és fűtőolaj.

Az üzemben számos folyamat arra irányul, hogy ne csak terméket állítsanak elő olajból, hanem mindenekelőtt azt a lehető leghatékonyabban leválasztják. Erre szolgál például az AT-9 berendezés, amely alapján 2015 óta működik az elektromos olajsótalanító egység és a hőcserélők. Ennek köszönhetően a beérkező nyersanyagokból a lehető legnagyobb mennyiségű kőolajterméket nyerik ki.

Az elsődleges feldolgozás után köztes terméket kapunk. A „leválasztott” olaj minden egyes része számos további tisztításon és feldolgozáson esik át, és csak ezt követően kerül kereskedelmi termelésbe és szállítják a fogyasztókhoz.

Az újrahasznosítás szinte fő szakasza a katalitikus krakkolás. Ez a vákuumgázolaj kezelése katalizátorokkal nagyon magas hőmérsékleten. A teljesítmény kiváló minőségű, „tiszta” motorüzemanyag-komponensek: magas oktánszámú benzin, könnyű gázolaj és telítetlen zsíros gázok.

Az Omszki Finomító az egyetlen olajfinomító az országban, ahol krakkolási katalizátorokat gyártanak. Ezen alkatrész nélkül lehetetlen Euro-5 környezetvédelmi osztályú benzint előállítani. Jelenleg a legtöbb hazai gyár külföldön vásárolja meg ezt a terméket, és csak az Omszki Finomító használja saját katalizátorát, és szállítja más vállalkozásoknak is.

A katalizátorok gyártási volumenének növelése és a teljes orosz olajfinomító ipar ellátása érdekében itt új katalizátorgyárat építenek - a tervek szerint 2020-ra fejezik be. Az orosz energiaügyi minisztérium nemzeti státuszt adományozott a projektnek.

Az omszki katalizátorok mintáit egy független görögországi laboratóriumban tesztelték. A kutatási eredmények megerősítették, hogy a világ legjobbjai közé tartoznak. Amint a katalizátorgyár beindul, Oroszország teljesen függetlenné válik az importellátástól.

A katalizátorfejlesztés összetett molekuláris folyamat. Ezt az Orosz Tudományos Akadémia Szénhidrogén-feldolgozási Problémák Intézete végzi, amely szintén Omszkban található. A „por” létrehozása (és éppen ez a katalizátor konzisztenciája) egy tudományos laboratóriumban történik egyedi technológiai erőforrások felhasználásával.

Mindegyik eszköznek van egy olyan neve, amely összetettségében ijesztő. Az „egyedi” jelző itt nem a szépség miatt van: a laboratóriumban használt műszerek többsége egyedi példány.

Mondjunk egy példát. Itt van egy nagy teljesítményű folyadékkromatográf, amelyet összetett szerves keverékek, köztük benzin vizsgálatára használnak. Segítségével a laboráns a lehető legpontosabban meghatározza, milyen komponensekből áll az üzemanyag.

Egy másik példa, ha még mindig képes észlelni az ilyen neveket, egy elektron-paramágneses rezonancia spektrométer. Részletesen megvizsgálja a már a katalizátorban lévő egyes komponensek koncentrációit.

A jó hír az, hogy sok kutató és laboráns fiatal.

A legtöbb fő ember a katalizátorfejlesztés teljes komplex rendszerében - Vladimir Pavlovich Doronin. Hivatalosan Vladimir Pavlovich vezető kutató, valójában az összes katalizátorgyártási folyamat fő „motorja”. Az amerikai cégek szorgalmasan csábították Vlagyimir Pavlovicsot, és mesés pénzt ajánlottak fel munkájáért (Doronin szerint „20 full-frame kamera”, de a tudós úgy döntött, Oroszországban marad.

Összetevők, amelyekből a katalizátort szintetizálják.

Így néz ki az Omszki Finomító „fehér aranya” - Ön előtt ugyanaz a katalizátor.

2010-ben az üzem elindította az Isomalk-2 izomerizációs egységet. Izomerizátumot állít elő – a kereskedelmi benzin magas oktánszámú összetevőjét, minimális kén- és aromás szénhidrogén-tartalommal. Ez lehetővé teszi, hogy az ötödik környezetvédelmi osztályba tartozó magas oktánszámú benzint állítsunk elő.

Izomerizációs növénypark. Ezek a „fehér golyók” gázt és könnyű benzint tárolnak.

Kezdetben a nyersanyag oktánszáma alacsony (ez azt jelenti, hogy az üzemanyag kevésbé öngyulladó). Az izomerizáció az olajfinomítás egyik másodlagos szakasza. Célja az oktánszám növelése. Először a pentán-hexán frakciót (gázbenzint) hidrogénezzük. Mellesleg, hogy ne tévessze össze a vízzel, a „hidro” ebben az esetben „hidrogént” jelent. A hidrogénezési folyamat során a kén- és nitrogéntartalmú vegyületeket eltávolítják az alapanyagból. Valójában a hidrogénezés során eltávolított kén a későbbiekben nem kerül a légkörbe, és nem „savas esőként” hullik a fejünkre. Sikeresen mentett meg motorok millióit a korróziótól.

A hidrogénezés javítja a frakció minőségét és alkalmassá teszi összetételét platinakatalizátoros izomerizálásra. Az izomerizációs folyamat megváltoztatja a szénvázat - a vegyületben az atomok eltérően helyezkednek el, de az összetételben vagy a molekulatömegben nincs változás. A kimenet egy magas oktánszámú alkatrész.

Az izomerizáció két reaktorban történik orosz gyártmányú platina katalizátorokkal. Az egész folyamatot hazánkban fejlesztették ki, ami ma ritka: sok orosz gyárban használt izomerizációs egységet külföldről importálnak. Fokozatosan, az Omszki Finomító tapasztalatainak köszönhetően, az import helyettesítése megtörténik. A létesítmény évente 800 ezer tonnát dolgoz fel, és a legnagyobbnak számít Európában. Most India aktívan érdeklődik ennek a technológiainak a megvásárlása iránt.

Következő az útvonalon egy milliomodik reformer egység. „Milliomodik”, mert a létesítmény éves kapacitása évi 1 millió tonna nyersanyagnak felel meg. A létesítményt 2005-ben újították fel. Itt állítják elő a 103-104 oktánszámú, magas oktánszámú komponens reformátát. Ez a kiváló minőségű, magas oktánszámú benzin egyik fő alkotóeleme.

Mindezek a fűtőolaj mélyfeldolgozására szolgáló hatalmas KT-1.1 komplexum részei, amelyet nyugodtan nevezhetünk üzemnek az üzemben. Számos technológiai folyamatot egyesít. Egy év alatt a komplexum lehetővé tette az olajfinomítás mélységének éles növelését. Itt fűtőolajat dolgoznak fel és vákuumgázolajat állítanak elő. Emellett katalitikus krakkolás segítségével 92-es oktánszámú benzint állítanak elő. 2015 végén az Omszki Finomító olajfinomítási mélysége 91,7% volt, vagyis az üzem a hatékonyság tekintetében vezető Oroszországban nyersanyagok felhasználásában.

A növény nem csak arra figyel technológiai folyamatok, hanem a város és lakóinak környezetére gyakorolt hatásuk is. Az Omszki Finomítóban többféle környezetvédelmi ellenőrzés létezik. Például kutak, amelyek segítségével a talajtalajok állapotát figyelik. Az üzem körül hét független laboratórium található – naponta 13 indikátoron végeznek elemzést.

A független megfigyelés eredményei szerint a Gazpromneft-ONPZ levegője tiszta.

Az Omszki Olajfinomító egy olyan vállalkozás, amely már most is nagy jelentőséggel bír az egész iparág számára. Öt év múlva pedig, amikor az összes korszerűsítési munka befejeződik, nemcsak az országon belül, hanem az egész világon is fejlett lesz. Érdekes lesz ezt meglátogatni modern termelésés nézd meg magad az eredményt. Ha ilyen lehetőség adódik, semmi esetre se hagyja ki.

Kattintson a gombra, és iratkozzon fel a "Hogyan készült" oldalra!

Ha van olyan produkciója vagy szolgáltatása, amelyről szeretne olvasóinknak mesélni, írjon Aslannak ( [e-mail védett] ), és a legjobb riportot készítjük, amelyet nemcsak a közösség, hanem az oldal olvasói is láthatnak majd Hogyan történik

Iratkozzon fel csoportjainkra is Facebook, VKontakte,osztálytársakés be Google+plus, ahol a közösség legérdekesebb dolgai kerülnek közzétételre, plusz olyan anyagok, amelyek nem itt találhatók, és videók arról, hogyan működnek a dolgok a mi világunkban.

Kattints az ikonra és iratkozz fel!