Sredstva za avtomatizacijo tehnoloških procesov. Avtomatizacija tehnoloških procesov in proizvodnje: kdo delati v tej specialnosti

Avtomatizacija procesov- niz metod in sredstev, namenjenih izvajanju sistema ali sistemov, ki omogočajo upravljanje samega tehnološkega procesa brez neposredne udeležbe osebe ali puščajo osebi pravico do sprejemanja najbolj odgovornih odločitev.

Praviloma se kot rezultat avtomatizacije tehnološkega procesa ustvari avtomatiziran nadzorni sistem.

Osnova avtomatizacije tehnoloških procesov je prerazporeditev materialnih, energetskih in informacijskih tokov v skladu s sprejetim merilom vodenja (optimalnosti).

- Delna avtomatizacija - avtomatizacija posameznih naprav, strojev, tehnoloških operacij. Izvaja se takrat, ko je upravljanje procesov zaradi njihove kompleksnosti ali minljivosti človeku praktično nedostopno. Praviloma delno avtomatizirano delovanje opreme. Lokalna avtomatizacija se pogosto uporablja v prehrambeni industriji.

- Integrirana avtomatizacija - zagotavlja avtomatizacijo tehnološkega mesta, delavnice ali podjetja, ki deluje kot en sam avtomatiziran kompleks. Na primer elektrarne.

- Popolna avtomatizacija je najvišja stopnja avtomatizacije, pri kateri se vse funkcije nadzora in upravljanja proizvodnje (na ravni podjetja) prenesejo na tehnična sredstva. Na sedanji stopnji razvoja se popolna avtomatizacija praktično ne uporablja, saj nadzorne funkcije ostanejo pri osebi. Jedrske elektrarne lahko imenujemo blizu popolne avtomatizacije.

Enciklopedični YouTube

1 / 3

✪ Strokovnjaki prihodnosti - Avtomatizacija tehnoloških procesov in proizvodnje

✪ Avtomatizacija tehnoloških procesov

✪ Video predavanje Osnovni pojmi in zgodovinsko ozadje avtomatizacije

Podnapisi

Cilji avtomatizacije

Glavni cilji avtomatizacije procesov so:

- zmanjšanje števila servisnega osebja;

- povečanje obsega proizvodnje;

- povečanje učinkovitosti proizvodnega procesa;

- izboljšanje kakovosti izdelkov;

- zmanjšanje stroškov surovin;

- povečanje ritma proizvodnje;

- izboljšanje varnosti;

- povečanje prijaznosti do okolja;

- povečanje gospodarstva.

Naloge avtomatizacije in njihova rešitev

Cilje dosežemo z reševanjem naslednjih nalog avtomatizacije procesov:

- izboljšanje kakovosti regulacije;

- povečanje razpoložljivosti opreme;

- izboljšanje ergonomije dela procesnih operaterjev;

- zagotavljanje zanesljivosti informacij o materialnih komponentah, uporabljenih v proizvodnji (vključno z vodenjem kataloga);

- shranjevanje informacij o poteku tehnološkega procesa in izrednih razmerah.

Rešitev problemov avtomatizacije tehnološkega procesa se izvaja z uporabo:

- uvajanje sodobnih metod avtomatizacije;

- uvedba sodobnih sredstev avtomatizacije.

Avtomatizacija tehnoloških procesov znotraj enega samega proizvodnega procesa vam omogoča, da organizirate osnovo za uvedbo sistemov upravljanja proizvodnje in sistemov upravljanja podjetja.

Zaradi različnih pristopov ločimo avtomatizacijo naslednjih tehnoloških procesov:

- avtomatizacija kontinuiranih tehnoloških procesov (Process Automation);

- avtomatizacija diskretnih tehnoloških procesov (Factory Automation);

- avtomatizacija hibridnih tehnoloških procesov (Hybrid Automation).

Opombe

Avtomatizacija proizvodnje predpostavlja razpoložljivost zanesljivih, relativno enostavnih strojev za načrtovanje in krmiljenje. mehanizmi in naprave.

Literatura

L. I. Selevtsov, Avtomatizacija tehnoloških procesov. Učbenik: Založniški center "Akademija"

V. Yu. Shishmarev, Avtomatizacija. Učbenik: Založniški center "Akademija"

ORODJA ZA AVTOMATIZACIJO TEHNOLOŠKIH PROCESOV

Orodje za avtomatizacijo procesov se razume kot kompleks tehničnih naprav, ki zagotavljajo gibanje izvršilnih (delovnih) organov stroja z danimi kinematičnimi parametri (trajektorijami in zakoni gibanja). V splošnem primeru se ta naloga rešuje s krmilnim sistemom (CS) in pogonom delovnega telesa. Vendar pri prvih avtomatih ni bilo mogoče ločiti pogonov in krmilnega sistema v ločene module. Primer zgradbe takega stroja je prikazan na sliki 1.

Stroj deluje na naslednji način. Asinhroni elektromotor prek glavnega prenosnega mehanizma poganja odmično gred v neprekinjenem vrtenju. Nadalje se gibi prenašajo z ustreznimi potiskači preko prenosnih mehanizmov 1...5 na delovna telesa 1...5. Odmična gred ne zagotavlja le prenosa mehanske energije na delovna telesa, ampak je tudi nosilec programa, ki usklajuje gibanje slednjih v času. V stroju s tako strukturo so pogoni in krmilni sistem integrirani v posamezne mehanizme. Zgornja struktura lahko na primer ustreza kinematičnemu diagramu, prikazanemu na sliki 2.

Podoben stroj istega namena in ustrezne zmogljivosti ima načeloma lahko blokovni diagram, prikazan na sliki 3.

Avtomat, prikazan na sliki 3, deluje na naslednji način. Krmilni sistem izda ukaze pogonom 1...5, ki izvajajo gibanje v prostoru delovnih teles 1...5. V tem primeru krmilni sistem koordinira trajektorije v prostoru in času. Glavna značilnost stroja tukaj je prisotnost jasno definiranega krmilnega sistema in pogonov za vsako delovno telo. V splošnem primeru lahko avtomat vključuje senzorje, ki krmilnemu sistemu zagotavljajo ustrezne informacije, potrebne za ustvarjanje razumnih ukazov. Senzorji so običajno nameščeni pred delovnim telesom ali za njim (senzorji položaja, merilniki pospeška, senzorji kotne hitrosti, sile, tlaka, temperature itd.). Včasih so senzorji nameščeni znotraj pogona (na sliki 3 je kanal za prenos informacij prikazan s pikčasto črto) in zagotavljajo nadzorni sistem Dodatne informacije(trenutna vrednost, tlak v jeklenki, hitrost spremembe toka itd.), ki se uporablja za izboljšanje kakovosti krmiljenja. Te povezave so podrobneje obravnavane v posebni tečaji.. Glede na strukturo (slika 3) je mogoče zgraditi različne avtomate, ki se med seboj bistveno razlikujejo. Glavna značilnost za njihovo razvrstitev je vrsta SU. V splošnem primeru je razvrstitev krmilnih sistemov po principu delovanja prikazana na sl.4.

Cikelni sistemi so lahko zaprti ali odprti. Avtomat, katerega struktura in kinematični diagram sta prikazana na sliki 1 oziroma na sliki 2, ima odprt krmilni sistem. Takšni stroji se pogosto imenujejo "mehanski norci", ker delujejo, dokler se vrti odmična gred. Krmilni sistem ne nadzoruje parametrov tehnološkega procesa in v primeru deregulacije posameznih mehanizmov stroj nadaljuje s proizvodnjo izdelkov, tudi če gre za napako. Včasih je lahko v opremi eden ali več pogonov brez povratne informacije (glejte pogon 3 na sliki 3). Slika 5 prikazuje kinematični diagram stroja z odprtozančnim krmilnim sistemom in ločenimi pogoni. Avtomat s takšno shemo je mogoče krmiliti samo v času (da se zagotovi usklajen začetek gibanja delovnih teles v času) z uporabo reprogramabilnega krmilnika, ukazne naprave z odmično gredjo, logičnega vezja, ki se izvaja na kateri koli elementni osnovi (pnevmoelementi, releji). , mikrovezja itd.). Glavna pomanjkljivost časovnega nadzora je prisilno precenjevanje parametrov cikla stroja in posledično zmanjšanje produktivnosti. Dejansko je treba pri izdelavi algoritma časovnega nadzora upoštevati možno nestabilnost delovanja pogonov v smislu odzivnega časa, ki ni nadzorovan, s precenjevanjem časovnih intervalov med podajanjem krmilnih ukazov. V nasprotnem primeru lahko pride do trčenja delovnih elementov, na primer zaradi nenamernega povečanja časa giba enega cilindra in zmanjšanja časa giba drugega valja.

V primerih, ko je potrebno nadzorovati začetni in končni položaj delovnih teles (da bi na primer izključili njihove trke), se uporabljajo ciklični krmilni sistemi s povratno informacijo o položaju. Slika 6 prikazuje kinematični diagram avtomata s takim krmilnim sistemom. Referenčni signali za sinhronizacijo proženja delovnih teles 1...5 prihajajo iz senzorjev položaja 7...16. V nasprotju s strojem s strukturo in kinematičnim diagramom, prikazanim na slikah 1 in 2, ima ta stroj manj stabilen cikel. V prvem primeru so vsi parametri cikla (delovni in prosti čas) določeni izključno s hitrostjo odmične gredi, v drugem (sl. 4 in 6) pa so odvisni od odzivnega časa posameznega valja (je funkcija stanja valja in tokovnih parametrov, ki označujejo tehnološki proces). Vendar pa ta shema v primerjavi s shemo, prikazano na sliki 5, omogoča povečanje produktivnosti stroja z odpravo nepotrebnih časovnih intervalov med izdajo krmilnih ukazov.

Vse zgornje kinematične sheme ustrezajo cikličnim krmilnim sistemom. V primeru, da ima vsaj eden od pogonov avtomata pozicijsko, konturno ali prilagodljivo krmiljenje, ga običajno imenujemo CS oziroma pozicijski, konturni ali prilagodljivi.

Slika 7 prikazuje fragment kinematičnega diagrama vrtljive plošče avtomata s sistemom za nadzor položaja. Pogon vrtljive plošče RO se izvaja z elektromagnetom, sestavljenim iz ohišja 1, v katerem se nahaja navitje 2 in premična armatura 3. povezana z vrtljivo ploščo RO. Ročica 8 je povezana s fiksnim telesom z vzmetjo 9. Premični element potenciometričnega senzorja položaja 10 je togo povezan z armaturo.

Ko je napetost priključena na navitje 2, armatura stisne vzmet in z zmanjšanjem vrzeli magnetnega vezja premakne RO s pomočjo pravokotnega povezovalnega mehanizma, ki ga sestavljata valj 7 in povezava 8. Vzmet 9 zagotavlja močno zapiranje valja in povezava. Senzor položaja zagotavlja CS informacije o trenutnih koordinatah RO.

Krmilni sistem poveča tok v navitju, dokler armatura in posledično RO, ki je togo povezan z njo, ne doseže dane koordinate, po kateri se sila vzmeti uravnoteži z elektromagnetno vlečno silo. Struktura krmilnega sistema takega pogona je lahko na primer podobna sliki 8.

SU deluje na naslednji način. Čitalnik programa odda na vhod koordinatnega pretvornika spremenljivko x 0, izraženo npr. v binarni kodi in ustreza zahtevani koordinati armature motorja. Iz izhoda koordinatnih pretvornikov, od katerih je eden povratni senzor, se napetosti U in U 0 napajajo v primerjalno napravo, ki ustvari signal napake DU, sorazmeren napetostni razliki na svojih vhodih. Signal napake se napaja na vhod močnostnega ojačevalnika, ki glede na znak in velikost DU oddaja tok I v navitje elektromagneta. Če vrednost napake postane nič, se tok stabilizira na ustrezni ravni. Takoj, ko je izhodna povezava zaradi enega ali drugega razloga premaknjena z danega položaja, se trenutna vrednost začne spreminjati tako, da se vrne v začetni položaj. Če torej krmilni sistem zaporedno dodeli pogonu končen nabor M koordinat, zapisanih na nosilcu programa, bo imel pogon M pozicionirnih točk. Ciklični krmilni sistemi imajo običajno dve pozicionirni točki za vsako koordinato (za vsak pogon). V prvih položajnih sistemih je bilo število koordinat omejeno s številom potenciometrov, od katerih je vsak služil za shranjevanje določene koordinate. Sodobni krmilniki vam omogočajo nastavitev, shranjevanje in izpis v binarni kodi skoraj neomejenega števila pozicionirnih točk.

Slika 8 prikazuje kinematični diagram tipičnega elektromehanskega pogona s konturnim krmilnim sistemom. Takšni pogoni se pogosto uporabljajo v obdelovalnih strojih z numeričnim krmiljenjem. Kot povratni senzorji se uporablja tahogenerator (senzor kotna hitrost) 6 in inductosyn (linearni senzor premika) 7. Očitno je mehanizem, prikazan na sl. 8, sistem položaja lahko nadzoruje (glej sliko 7).

Tako je glede na kinematično shemo nemogoče razlikovati med sistemi za nadzor konture in položajem. Dejstvo je, da si v konturnem krmilnem sistemu naprava za programiranje zapomni in odda ne niz koordinat, temveč neprekinjeno funkcijo. Tako je konturni sistem v bistvu položajni sistem z neskončnim številom pozicionirnih točk in kontroliranim časom prehoda RO iz ene točke v drugo. V pozicijskih in konturnih krmilnih sistemih obstaja element prilagajanja, tj. lahko zagotovijo premikanje RO na dano točko oziroma njegovo gibanje po danem zakonu z različnimi odzivi nanj s strani okolju.

Vendar pa se v praksi adaptivni krmilni sistemi štejejo za takšne sisteme, ki lahko glede na trenutno reakcijo okolja spremenijo algoritem stroja.

V praksi je pri načrtovanju avtomatskega stroja ali avtomatske linije izjemno pomembno izbrati pogone mehanizmov in krmilnih sistemov v fazi idejnega načrtovanja. Ta naloga je večkriterijska. Običajno se izbira pogonov in krmilnih sistemov izvaja v skladu z naslednjimi merili:

n stroški;

n zanesljivost;

n vzdržljivost;

n konstruktivna in tehnološka kontinuiteta;

n požarna in eksplozijska varnost;

n raven hrupa pri delovanju;

n odpornost na elektromagnetne motnje (se nanaša na SU);

n odpornost na močno sevanje (nanaša se na SU);

n značilnosti teže in velikosti.

Vse pogone in krmilne sisteme lahko razvrstimo glede na vrsto porabljene energije. Pogoni sodobnih tehnoloških strojev običajno uporabljajo: električno energijo (elektromehanski pogoni), energijo stisnjenega zraka (pnevmatski pogoni), energijo toka tekočine (hidravlični pogoni), energijo redčenja (vakuumski pogoni), pogoni z motorji z notranjim izgorevanjem. Včasih se v strojih uporabljajo kombinirani pogoni. Na primer: elektropnevmatski, pnevmohidravlični, elektrohidravlični itd. Na kratko primerjalne značilnosti pogonski motorji so prikazani v tabeli 1. Poleg tega je treba pri izbiri pogona upoštevati mehanizem prenosa in njegove značilnosti. Torej, sam motor je lahko poceni, vendar je prenosni mehanizem drag, zanesljivost motorja je lahko velika, zanesljivost prenosnega mehanizma pa majhna itd.

Najpomembnejši vidik izbire vrste pogona je kontinuiteta. Torej, če je na primer v novo zasnovanem stroju vsaj eden od pogonov hidravlični, potem je vredno razmisliti o možnosti uporabe hidravlike za druga delovna telesa. Če se hidravlika uporablja prvič, je treba upoštevati, da bo zahtevala namestitev poleg opreme zelo drage in velike hidravlične postaje glede na parametre teže in velikosti. Enako velja za pnevmatiko. Včasih je nesmiselno položiti pnevmatski vod ali celo kupiti kompresor zaradi enega pnevmatskega pogona v enem stroju. Praviloma je treba pri načrtovanju opreme težiti k uporabi istovrstnih pogonov. V tem primeru je poleg zgoraj navedenega bistveno poenostavljen Vzdrževanje in popravilo. Globlja primerjava različne vrste pogone in krmilne sisteme je mogoče izdelati šele po študiju posebnih disciplin.

Vprašanja za samokontrolo

1. Kaj se imenuje orodje za avtomatizacijo procesa v zvezi s proizvodnjo?

2. Naštejte glavne sestavne dele avtomatskega proizvodnega stroja.

3. Kaj je delovalo kot nosilec programa v avtomatih prvega cikla?

4. Kakšen je razvoj avtomatskih proizvodnih strojev?

5. Naštejte vrste krmilnih sistemov, ki se uporabljajo v procesni opremi.

6. Kaj je zaprt in odprt SU?

7. Katere so glavne značilnosti cikličnega SU?

8. Kakšna je razlika med sistemi pozicijske in konturne regulacije?

9. Katere SS se imenujejo prilagodljive?

10. Kateri so glavni elementi pogona stroja?

11. Na podlagi česa so razvrščeni pogoni strojev?

12. Naštejte glavne vrste pogonov, ki se uporabljajo v tehnoloških strojih.

13. Naštejte merila za primerjavo pogonov in krmilnih sistemov.

14. Navedite primer zaprtega cikličnega pogona.

Vrste sistemov za avtomatizacijo vključujejo:

- nespremenljivi sistemi. To so sistemi, v katerih je zaporedje dejanj določeno s konfiguracijo opreme ali procesnimi pogoji in ga med procesom ni mogoče spreminjati.

- programabilni sistemi. To so sistemi, v katerih se zaporedje dejanj lahko razlikuje glede na dani program in konfiguracijo procesa. Izbira potrebnega zaporedja dejanj se izvede zaradi nabora navodil, ki jih sistem lahko prebere in interpretira.

- prilagodljivi (samonastavljivi) sistemi. To so sistemi, ki so sposobni izbrati potrebna dejanja v procesu dela. Spreminjanje konfiguracije procesa (zaporedje in pogoji za izvajanje operacij) se izvede na podlagi informacij o poteku procesa.

Tovrstne sisteme je mogoče uporabljati na vseh ravneh avtomatizacije procesov posamično ali kot del kombiniranega sistema.

V vsakem sektorju gospodarstva obstajajo podjetja in organizacije, ki proizvajajo izdelke ali opravljajo storitve. Vsa ta podjetja lahko razdelimo v tri skupine, odvisno od njihove »oddaljenosti« v verigi predelave naravnih virov.

Prva skupina podjetij so podjetja, ki pridobivajo ali proizvajajo Naravni viri. Takšna podjetja so na primer kmetijski proizvajalci, naftna in plinska podjetja.

Druga skupina podjetij so podjetja, ki predelujejo naravne surovine. Izdelujejo izdelke iz surovin, ki jih pridobivajo ali proizvajajo podjetja prve skupine. Med takšna podjetja spadajo na primer podjetja v avtomobilski industriji, jeklarska podjetja, podjetja v elektronski industriji, elektrarne ipd.

Tretja skupina so podjetja storitvenega sektorja. Takšne organizacije vključujejo na primer banke, izobraževalne ustanove, zdravstvene ustanove, restavracije itd.

Za vsa podjetja je mogoče izločiti splošne skupine procesov, povezanih s proizvodnjo izdelkov ali opravljanjem storitev.

Ti procesi vključujejo:

- poslovni procesi;

- procesi oblikovanja in razvoja;

- proizvodni procesi;

- procesov nadzora in analize.

- Poslovni procesi so procesi, ki zagotavljajo interakcijo znotraj organizacije in z zunanjimi deležniki (kupci, dobavitelji, regulativni organi itd.). V to kategorijo procesov spadajo procesi trženja in prodaje, interakcije s potrošniki, procesi finančnega, kadrovskega, materialnega planiranja in računovodstva itd.

- Procesi oblikovanja in razvoja Vsi procesi, vključeni v razvoj izdelka ali storitve. Ti procesi vključujejo procese načrtovanja razvoja, zbiranja in priprave izhodiščnih podatkov, izvedbe projekta, nadzora in analize rezultatov projektiranja itd.

- Proizvodni procesi so procesi, potrebni za proizvodnjo izdelka ali zagotavljanje storitve. V to skupino sodijo vsi proizvodni in tehnološki procesi. Vključujejo tudi procese načrtovanja zahtev in načrtovanja zmogljivosti, logistične procese in storitvene procese.

- Procesi nadzora in analize- ta skupina procesov je povezana z zbiranjem in obdelavo informacij o izvajanju procesov. Takšni procesi vključujejo procese nadzora kakovosti, operativno vodenje, procese nadzora zalog itd.

Večino procesov, ki spadajo v te skupine, je mogoče avtomatizirati. Do danes obstajajo razredi sistemov, ki zagotavljajo avtomatizacijo teh procesov.

| Projektna naloga za podsistem "Skladišča" | Projektna naloga za podsistem "Upravljanje dokumentov" | Projektna naloga za podsistem "Nabave" | |

Strategija avtomatizacije procesov

Avtomatizacija procesov je kompleksna in dolgotrajna naloga. Za uspešno rešitev tega problema se je potrebno držati določene strategije avtomatizacije. Omogoča vam izboljšanje procesov in pridobitev številnih pomembnih koristi od avtomatizacije.

Na kratko lahko strategijo formuliramo takole:

- razumevanje procesa. Za avtomatizacijo procesa je potrebno razumeti obstoječi proces v vseh podrobnostih. Postopek je treba v celoti analizirati. Določiti je treba vhode in izhode procesa, zaporedje dejanj, odnos z drugimi procesi, sestavo virov procesa itd.

- poenostavitev postopka. Ko je analiza procesa opravljena, je potrebno proces poenostaviti. Dodatne operacije, ki ne prinašajo vrednosti, je treba zmanjšati. Posamezne operacije se lahko kombinirajo ali izvajajo vzporedno. Za izboljšanje postopka je mogoče predlagati druge tehnologije za njegovo izvedbo.

- avtomatizacija procesov. Avtomatizacija procesa se lahko izvede šele, ko je proces čim bolj poenostavljen. Enostavnejši kot je potek procesa, lažje ga je avtomatizirati in bolj učinkovit bo avtomatiziran proces.

Ste študirali »avtomatizacijo tehnoloških procesov in proizvodov«, s kom si sploh predstavljate delo? To verjetno kaže na resne vrzeli v vaši izobrazbi, vendar poskusimo to skupaj ugotoviti. Uporabljamo dnevno avtomatizirani sistemi ne da bi se tega sploh zavedal.

Potreba po avtomatizaciji - ali obstaja?

Vsak proizvodni proces je strošek virov. Zahvaljujoč novim tehnologijam in proizvodnim metodam lahko prihranimo količino surovin in goriva, ki se porabijo za izdelavo izdelkov.

Kaj pa človeški viri? Navsezadnje lahko visoko usposobljeni strokovnjaki sodelujejo pri izvajanju drugih projektov, sam nadzor nad tekočim trakom s strani delavcev pa je drago veselje, kar poveča ceno končnega izdelka.

Del problema je bil rešen pred nekaj stoletji z izumom parnih strojev in tekoče proizvodnje. Toda tudi zdaj je v večini delavnic na območju nekdanje Sovjetske zveze še vedno preveč delavcev. In poleg dodatnih stroškov je to polno "človeškega faktorja", ki je glavni vzrok za večino težav, ki se pojavijo.

Inženir ali 5 drugih specialnosti?

Po prejemu diplome ob koncu univerze lahko računati na položaj:

- Inženir.

- Oblikovalec.

- Konstruktor.

- Raziskovalec.

- Vodja razvojnega oddelka.

- Delavec operativnega oddelka.

Inženirski poklic je bil modna leta Pred 40 leti je danes malokdo pripravljen razmišljati s svojo glavo in prevzeti odgovornost. Seveda boste z diplomo zelo ozek specialist, seznam glavnih nalog bo vključeval implementacijo in razvoj novih sistemov vodenja in nadzora v proizvodnji.

Najpogosteje pa morate samo vzdrževati celoten sistem v delovnem stanju, odpraviti manjše okvare, ki se pojavijo, in načrtovati nadaljnje delo.

Morebitni projekti optimizacije ali posodobitve sistema bodo potekali pod vodstvom neposrednih nadrejenih, s prizadevanji celotnega oddelka. Torej brez skrbi, prvi dan ne boste prisiljeni razviti nečesa inovativnega ali uvesti popolnoma novega načina nadzora. Zahteve za strokovnjake so povsem ustrezne, plača razlikuje glede na regijo in panogo.

Razvoj in oblikovanje projekta.

pri projektanti in konstruktorji naloge so nekoliko drugačne. Tukaj že delajo novo projektov na skoraj vseh stopnjah razvoja. Najprej morajo ti zaposleni oblikovati in postaviti nalogo.

Ko sta določena namen in obseg prihodnjega dela, se začneta sestavljati splošni načrt izvedbo bodočega projekta. Šele nato ima projektant pravico preiti na podrobnejše načrte, arhitekturo in izbiro sredstev.

In naprej končna fazaše vedno bo treba izdelati dokumentacijo za iste inženirje.

Delo oblikovalca se ne razlikuje veliko od zgornjega delovnega načrta, zato se ni vredno osredotočati na to. Lahko le rečemo, da so predstavniki teh dveh strok nekoliko bližje teoriji in znanosti, a še vedno ohranjajo neposreden stik s proizvodnjo in se dobro zavedajo končnega produkta svojega dela.

Znanstveni sodelavci na področju avtomatizacije proizvodnje.

In zdaj je čas, da govorimo o tistih, ki imajo radi bele halje in znanstvene laboratorije. Pravzaprav gre za matematika v najčistejši obliki. Oblikovanje, izdelava in izboljšava modelov, novi algoritmi. Sposobnost reševanja takšnih teoretičnih problemov, včasih nekoliko ločenih od realnosti, se kaže celo v šoli ali na univerzi. Če to opazite za seboj, morate ustrezno oceniti svoje sposobnosti in si poiskati mesto v raziskovalnem središču.

Ponudbe zasebnih struktur so bolj plačane, vendar bo večina pisarn zahtevala vse pravice do rezultatov vaše intelektualne dejavnosti. Če delate v državni strukturi, lahko vodite znanstvena dejavnost, več možnosti za kakšno prepoznavnost med kolegi. Gre samo za to, da pravilno določite svoje prioritete.

Vodilni položaji in osebna odgovornost.

Na mesto vodje oddelka ali projekta lahko računate v dveh primerih:

- Poskus uslug z uresničevanjem svojih ambicij in teženj.

- Visoka stopnja odgovornosti in osebnih sposobnosti.

Takoj po univerzi vam prvi predmet ne bo ustrezal, mladi specialist ne bodo zaupali resnemu položaju in z njim se ne boste mogli spopasti brez določenih izkušenj in nabora znanja. Težava pa bo odgovornost za neuspeh prevaliti na nekoga drugega.

Vedite torej, da s kakovostnim in pravočasnim opravljanjem svojih nalog lahko računate na karierno napredovanje, vaša diploma vam to omogoča. Zato nobeni argumenti oblasti o neskladju med stopnjo izobrazbe ne bodo delovali. Toda pomislite, ali se splača - dolžnosti se bodo povečale in raven odgovornosti se bo opazno povečala.

Strokovnjaki s fakultete "Avtomatizacija tehnoloških procesov in proizvodnje" že od prvih tečajev vedo, s kom delati. Naj vam ne bo nerodno, če delovnem mestu uspelo dobiti zahvaljujoč znancem. Nihče ne bo obdržal ničvrednega specialista na odgovornem mestu, zato to ni zelo tehten argument.

Video o poklicu

Nadalje na videoposnetku v okviru programa "Strokovnjaki prihodnosti" bo obravnavano, koga delati po diplomi na fakulteti "Avtomatizacija tehnoloških procesov in proizvodnje". Kakšne so nianse, prednosti in slabosti tega poklica:

Široka uvedba avtomatizacije je najučinkovitejši način za povečanje produktivnosti dela.

V mnogih objektih je za organizacijo pravilnega tehnološkega procesa potrebno dolgo časa vzdrževati nastavljene vrednosti različnih fizikalnih parametrov ali jih sčasoma spreminjati v skladu z določenim zakonom. Zaradi različnih zunanji vplivi na objekt ti parametri odstopajo od navedenih. Operater ali voznik mora vplivati na objekt tako, da vrednosti nastavljivih parametrov ne presežejo dovoljenih meja, to je nadzor nad objektom. Ločene funkcije operaterja lahko opravljajo različne avtomatske naprave. Njihov vpliv na objekt se izvaja na ukaz osebe, ki spremlja stanje parametrov. Takšen nadzor se imenuje avtomatski. Da bi osebo popolnoma izključili iz nadzornega procesa, mora biti sistem zaprt: naprave morajo spremljati odstopanje nadzorovanega parametra in v skladu s tem dati ukaz za nadzor objekta. Tak zaprt krmilni sistem imenujemo avtomatski krmilni sistem (ACS).

Prvi najenostavnejši avtomatski krmilni sistemi za vzdrževanje nastavljenih vrednosti nivoja tekočine, parnega tlaka in hitrosti vrtenja so se pojavili v drugi polovici 18. stoletja. z razvojem parnih strojev. Ustvarjanje prvih avtomatskih regulatorjev je bilo intuitivno in je bila zasluga posameznih izumiteljev. Za nadaljnji razvoj orodij za avtomatizacijo so bile potrebne metode za izračun avtomatskih krmilnikov. Že v drugi polovici XIX. nastala je koherentna teorija avtomatskega vodenja, ki temelji na matematičnih metodah. V delih D.K. Maxwella "O regulatorjih" (1866) in I.A. Vyshnegradsky "O splošni teoriji regulatorjev" (1876), "O regulatorjih neposrednega delovanja" (1876), so regulatorji in predmet regulacije prvič obravnavani kot en sam dinamičen sistem. Teorija avtomatskega krmiljenja se nenehno širi in poglablja.

Za sedanjo stopnjo razvoja avtomatizacije je značilno znatno zapletanje nalog avtomatskega krmiljenja: povečanje števila nastavljivih parametrov in razmerja reguliranih objektov; povečanje zahtevane natančnosti regulacije, njihove hitrosti; povečanje daljinskega nadzora itd. Te naloge je mogoče rešiti le na podlagi sodobne elektronske tehnologije, široke uvedbe mikroprocesorjev in univerzalnih računalnikov.

Široko uvajanje avtomatizacije v hladilne naprave se je začelo šele v 20. stoletju, vendar so že v 60. letih prejšnjega stoletja nastale velike popolnoma avtomatizirane naprave.

Za upravljanje različnih tehnološki procesi v danih mejah je treba vzdrževati, včasih pa tudi spreminjati po določenem zakonu vrednost ene ali več fizikalnih količin hkrati. Hkrati je treba zagotoviti, da ne pride do nevarnih načinov delovanja.

Napravo, v kateri poteka proces, ki zahteva stalno regulacijo, imenujemo krmiljeni objekt ali na kratko objekt (slika 1a).

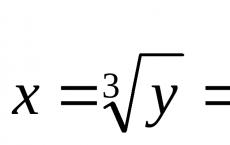

Fizikalna količina, katere vrednost ne sme presegati določenih meja, se imenuje kontrolirani ali nadzorovani parameter in jo označimo s črko X. To je lahko temperatura t, tlak p, nivo tekočine H, relativna vlažnost? itd. Začetna (nastavljena) vrednost nadzorovanega parametra bo označena z X 0 . Kot posledica zunanjih vplivov na objekt dejanska vrednost X lahko odstopa od danega X 0 . Količina odstopanja nadzorovanega parametra od njegove začetne vrednosti se imenuje neusklajenost:

Zunanji vpliv na objekt, ki ni odvisen od upravljavca in povečuje neusklajenost, imenujemo obremenitev in ga označimo z Mn (ali QH - ko pogovarjamo se pri toplotni obremenitvi).

Za zmanjšanje neusklajenosti je potrebno vplivati na predmet, ki je nasproten obremenitvi. Organiziran vpliv na objekt, ki zmanjšuje neusklajenost, se imenuje regulativni vpliv - M p (ali Q P - s toplotno izpostavljenostjo).

Vrednost parametra X (zlasti X 0) ostane konstantna le, če je krmilni vhod enak obremenitvi:

X \u003d const le, če je M p \u003d M n.

To je osnovni zakon regulacije (tako ročne kot avtomatske). Da bi zmanjšali pozitivno neusklajenost, je potrebno, da je M p v absolutni vrednosti večji od M n. In obratno, ko M p<М н рассогласование увеличивается.

Avtomatski sistemi. Pri ročnem krmiljenju mora voznik za spremembo krmiljenja včasih opraviti številne operacije (odpiranje ali zapiranje ventilov, zagon črpalk, kompresorjev, spreminjanje njihove zmogljivosti itd.). Če te operacije izvajajo avtomatske naprave na ukaz osebe (na primer s pritiskom na gumb "Start"), se ta način delovanja imenuje avtomatski nadzor. Kompleksna shema takšnega nadzora je prikazana na sl. 1b, elementi 1, 2, 3 in 4 pretvorijo en fizični parameter v drugega, bolj priročnega za prenos na naslednji element. Puščice kažejo smer udarca. Vhodni signal avtomatske regulacije X regulacija je lahko pritisk na gumb, premikanje ročice reostata ipd. Za povečanje moči oddanega signala se lahko posameznim elementom dovaja dodatna energija E.

Za nadzor nad objektom mora voznik (operater) nenehno prejemati informacije od objekta, to je za nadzor: meriti vrednost nastavljivega parametra X in izračunati količino neusklajenosti X. Ta proces je možno tudi avtomatizirati (avtomatsko krmiljenje), torej namestiti naprave, ki bodo pokazale, zabeležile vrednost ?X ali dale signal, ko ?X preseže dovoljene meje.

Informacije, prejete od objekta (veriga 5--7), se imenujejo povratne informacije, avtomatski nadzor pa se imenuje neposredna komunikacija.

Pri samodejnem krmiljenju in avtomatskem krmiljenju mora upravljavec samo pogledati instrumente in pritisniti gumb. Ali je mogoče avtomatizirati ta proces, da bi popolnoma brez operaterja? Izkazalo se je, da je dovolj, da se na vhod avtomatskega krmiljenja (na element 1) uporabi samodejni krmilni izhodni signal Xk, da postane krmilni proces popolnoma avtomatiziran. Ko ta element 1 primerja signal X z danim X 3 . Večja kot je neusklajenost X, večja je razlika X do --X 3 in temu primerno se poveča regulatorni učinek M p.

Avtomatski krmilni sistemi z zaprto akcijsko verigo, v kateri se krmilni ukrep generira glede na neusklajenost, se imenujejo avtomatski krmilni sistem (ACS).

Elementi avtomatskega krmiljenja (1--4) in krmiljenja (5--7), ko je tokokrog zaprt, tvorijo avtomatski regulator. Tako je avtomatski krmilni sistem sestavljen iz objekta in avtomatskega krmilnika (slika 1c). Avtomatski krmilnik (ali preprosto krmilnik) je naprava, ki zazna neusklajenost in deluje na objekt tako, da to neusklajenost zmanjša.

Glede na namen vpliva na objekt ločimo naslednje nadzorne sisteme:

a) stabiliziranje

b) programska oprema,

c) gledanje

d) optimiziranje.

Stabilizacijski sistemi ohranjajo vrednost nadzorovanega parametra konstantno (v določenih mejah). Njihova nastavitev je stalna.

Programski sistemi krmilniki imajo nastavitev, ki se s časom spreminja glede na dani program.

IN sistemi za sledenje nastavitev se nenehno spreminja glede na zunanji dejavnik. Pri klimatskih napravah je na primer bolj ugodno vzdrževati višjo sobno temperaturo v vročih kot v hladnih dneh. Zato je zaželeno stalno spreminjanje nastavitve glede na zunanjo temperaturo.

IN optimiziranje sistemov informacije, ki prihajajo v krmilnik iz objekta in zunanjega okolja, se predhodno obdelajo za določitev najugodnejše vrednosti nadzorovanega parametra. Nastavitev se ustrezno spremeni.

Za vzdrževanje nastavljene vrednosti nadzorovanega parametra X 0 se poleg avtomatskih krmilnih sistemov včasih uporablja tudi avtomatski sistem za sledenje obremenitvi (slika 1, d). V tem sistemu krmilnik zazna spremembo obremenitve in ne neusklajenosti, kar zagotavlja zvezno enakost M p = M n. Teoretično je natančno zagotovljeno X 0 = const. V praksi pa se lahko zaradi različnih zunanjih vplivov na elemente regulatorja (interference) poruši enakost M R = M n. Neusklajenost ?X, ki se pojavi v tem primeru, se izkaže za veliko večjo kot v sistemu avtomatskega krmiljenja, saj v sistemu za sledenje obremenitve ni povratne informacije, to pomeni, da se ne odziva na neusklajenost ?X.

V zapletenih avtomatskih sistemih (slika 1, e) lahko poleg glavnih tokokrogov (neposredno in povratno) obstajajo dodatna vezja neposredne in povratne informacije. Če smer dodatne verige sovpada z glavno, potem se imenuje ravna črta (verigi 1 in 4); če se smeri vplivov ne ujemajo, pride do dodatne povratne informacije (2. in 3. krog). Vhod avtomatskega sistema se šteje za gonilno silo, izhod pa je nastavljiv parameter.

Poleg samodejnega vzdrževanja parametrov v predpisanih mejah je potrebna tudi zaščita inštalacij pred nevarnimi načini, ki jo izvajajo avtomatski zaščitni sistemi (ACS). Lahko so preventivni ali nujni.

Preventivna zaščita deluje na krmilne naprave ali posamezne elemente regulatorja pred nastopom nevarnega režima. Na primer, če je dovod vode v kondenzator prekinjen, je treba kompresor ustaviti, ne da bi čakali na nujno povečanje tlaka.

Zaščita v sili zazna odstopanje nastavljivega parametra in, ko njegova vrednost postane nevarna, izklopi eno od sistemskih vozlišč, tako da se neusklajenost ne povečuje več. Ko se sproži avtomatska zaščita, se normalno delovanje avtomatskega krmiljenja prekine in kontrolirani parameter običajno preseže dovoljene meje. Če se je po sprožitvi zaščite nadzorovani parameter vrnil v določeno cono, lahko avtomatski krmilni sistem ponovno vklopi izključeno vozlišče in krmilni sistem normalno deluje naprej (zaščita za večkratno uporabo).

V velikih objektih se pogosteje uporablja enkratni SAS, to je, da se po vrnitvi nadzorovanega parametra v dovoljeno območje vozlišča, ki jih onemogoči zaščita, ne vklopijo več.

SAZ je običajno kombiniran z alarmom (splošnim ali diferenciranim, to je, ki kaže vzrok delovanja). Prednosti avtomatizacije. Da bi razkrili prednosti avtomatizacije, primerjajmo na primer grafe temperaturnih sprememb v hladilni komori med ročnim in samodejnim krmiljenjem (slika 2). Zahtevana temperatura v komori naj bo od 0 do 2°C. Ko temperatura doseže 0°C (točka 1), voznik ustavi kompresor. Temperatura začne naraščati in ko se dvigne na približno 2°C, voznik ponovno vklopi kompresor (točka 2). Iz grafa je razvidno, da zaradi nepravočasnega vklopa ali zaustavitve kompresorja temperatura v komori preseže dovoljene meje (točke 3, 4, 5). S pogostimi dvigi temperature (oddelek A) se dovoljeni rok uporabnosti zmanjša, kakovost pokvarljivih izdelkov se poslabša. Nizka temperatura (odsek B) povzroči krčenje izdelkov in včasih zmanjša njihov okus; poleg tega dodatno delovanje kompresorja troši elektriko, hladilno vodo in predčasno obrabi kompresor.

Pri avtomatski regulaciji se temperaturno stikalo vklopi in ustavi kompresor pri 0 in +2 °C.

Glavne funkcije zaščitnih naprav opravljajo tudi bolj zanesljivo kot oseba. Voznik morda ne bo opazil hitrega povečanja tlaka v kondenzatorju (zaradi prekinitve dovoda vode), okvare oljne črpalke ipd., medtem ko se naprave na te okvare odzovejo takoj. Res je, v nekaterih primerih bo težave bolj verjetno opazil voznik, slišal bo trkanje v okvarjenem kompresorju, začutil bo lokalno uhajanje amoniaka. Kljub temu so izkušnje z obratovanjem pokazale, da avtomatske instalacije delujejo veliko bolj zanesljivo.

Tako avtomatizacija zagotavlja naslednje glavne prednosti:

1) zmanjša se čas, porabljen za vzdrževanje;

2) zahtevani tehnološki režim se natančneje vzdržuje;

3) zmanjšajo se obratovalni stroški (elektrika, voda, popravila itd.);

4) povečuje zanesljivost inštalacij.

Kljub tem prednostim pa je avtomatizacija izvedljiva le, če je ekonomsko upravičena, to pomeni, da se stroški avtomatizacije kompenzirajo s prihranki pri njeni izvedbi. Poleg tega je potrebna avtomatizacija procesov, katerih normalnega poteka z ročnim vodenjem ni mogoče zagotoviti: natančni tehnološki procesi, delo v škodljivem ali eksplozivnem okolju.

Od vseh procesov avtomatizacije je avtomatska regulacija najpomembnejšega praktičnega pomena. Zato v nadaljevanju obravnavamo predvsem avtomatske krmilne sisteme, ki so osnova za avtomatizacijo hladilnih naprav.

Literatura

1. Avtomatizacija tehnoloških procesov proizvodnje hrane / Ed. E. B. Karpina.

2. Avtomatske naprave, regulatorji in krmilni stroji: Priročnik / Ed. B. D. Košarski.

3. Petrov. I. K., Soloshchenko M. N., Tsarkov V. N. Instrumenti in sredstva za avtomatizacijo v prehrambeni industriji: priročnik.

4. Avtomatizacija tehnoloških procesov v živilski industriji. Sokolov.