Teknolojik süreçlerin otomasyonu. Süreç otomasyon araçları

Üretim süreçlerinin otomasyonu, üretimin şu anda dünya çapında ilerlediği ana yöndür. Daha önce insanın kendisi tarafından gerçekleştirilen her şey, onun yalnızca fiziksel değil aynı zamanda entelektüel işlevleri de yavaş yavaş teknolojik döngüleri kendisi yürüten ve bunları kontrol eden teknolojiye aktarılıyor. Artık genel yön bu modern teknolojiler. Pek çok endüstride bir kişinin rolü zaten yalnızca bir otomatik kontrolörün arkasındaki kontrolöre indirgenmiştir.

Genel olarak, "teknolojik süreç kontrolü" kavramı, süreci başlatmak, durdurmak ve ayrıca fiziksel miktarları (süreç göstergeleri) gerekli yönde korumak veya değiştirmek için gerekli bir dizi işlem olarak anlaşılmaktadır. Otomasyonda kontrol edilmesi gereken teknolojik süreçleri yürüten bireysel makineler, birimler, cihazlar, cihazlar, makine ve cihaz komplekslerine kontrol nesneleri veya kontrollü nesneler denir. Yönetilen nesnelerin amaçları bakımından çok çeşitlidir.

Teknolojik süreçlerin otomasyonu- kontrol mekanizmaları ve makineleri için harcanan insan fiziksel emeğinin, bu kontrolü sağlayan özel cihazların çalışmasıyla değiştirilmesi (çeşitli parametrelerin düzenlenmesi, belirli bir verimliliğin ve ürün kalitesinin insan müdahalesi olmadan elde edilmesi).

Üretim süreçlerinin otomasyonu, işgücü verimliliğini kat kat artırmayı, güvenliğini, çevre dostu olma özelliğini artırmayı, ürün kalitesini iyileştirmeyi ve insan potansiyeli de dahil olmak üzere üretim kaynaklarının daha verimli kullanılmasını mümkün kılar.

Belirli bir hedefe ulaşmak için herhangi bir teknolojik süreç oluşturulur ve gerçekleştirilir. Nihai ürünü üretmek veya bir ara sonuç elde etmek. Dolayısıyla otomatik üretimin amacı bir ürünün sınıflandırılması, taşınması ve paketlenmesi olabilir. Üretim otomasyonu tam, karmaşık veya kısmi olabilir.

Kısmi otomasyon bir işlem veya ayrı bir üretim döngüsü otomatik olarak gerçekleştirildiğinde meydana gelir. Aynı zamanda sınırlı insan katılımına da izin verilmektedir. Çoğu zaman, kısmi otomasyon, süreç kişinin kendisinin tam olarak katılamayacağı kadar hızlı ilerlediğinde ortaya çıkarken, elektrikli ekipmanla çalıştırılan oldukça ilkel mekanik cihazlar bununla iyi başa çıkıyor.

Kısmi otomasyon, kural olarak mevcut ekipmanlarda kullanılır ve ona bir eklentidir. Ancak en yüksek verimliliği en başından itibaren genel otomasyon sistemine dahil edildiğinde gösterir; bileşen parçası olarak hemen geliştirilir, üretilir ve kurulur.

Kapsamlı otomasyon Ayrı bir geniş üretim alanını kapsamalıdır; bu ayrı bir atölye veya enerji santrali olabilir. Bu durumda tüm üretim, birbirine bağlı tek bir otomatik kompleks modunda çalışır. Üretim süreçlerinin karmaşık otomasyonu her zaman tavsiye edilmez. Uygulama alanı, son derece gelişmiş modern üretimdir.güvenilir ekipman.

Makinelerden veya ünitelerden birinin arızalanması, tüm üretim döngüsünün anında durmasına neden olur. Bu tür bir üretimin, önceden oluşturulmuş bir programa göre gerçekleştirilen kendi kendini düzenleme ve kendi kendini organize etme özelliği olmalıdır. Bu durumda, bir kişi üretim sürecinde yalnızca kalıcı bir kontrolör olarak yer alır, tüm sistemin ve bireysel parçalarının durumunu izler ve başlatma için ve acil durumlar ortaya çıktığında veya bir tehdit olduğunda üretime müdahale eder. böyle bir olaydan.

Üretim süreçlerinde en yüksek düzeyde otomasyon – tam otomasyon. Bununla birlikte, sistemin kendisi sadece üretim sürecini değil aynı zamanda otomatik kontrol sistemleri tarafından gerçekleştirilen tam kontrolü de gerçekleştirir. Tam otomasyon, yerleşik teknolojilerle uygun maliyetli, sürdürülebilir üretimde anlamlıdır teknolojik süreçler sürekli çalışma modu ile.

Normdan olası tüm sapmalar önceden öngörülmeli ve bunlara karşı koruma sistemleri geliştirilmelidir. İnsan hayatını, sağlığını tehdit edebilecek veya erişilemeyen yerlerde - su altında, agresif bir ortamda, uzayda - gerçekleştirilebilecek işler için de tam otomasyon gereklidir.

Her sistem belirli işlevleri yerine getiren bileşenlerden oluşur. Otomatik bir sistemde, sensörler okumaları alır ve bunları sistem kontrolü hakkında karar vermek için iletir; komut, sürücü tarafından gerçekleştirilir.Çoğu zaman bu elektrikli ekipmandır, çünkü komutları elektrik akımı yardımıyla yerine getirmek daha uygundur.

Otomatik kontrol sistemleri ile otomatik olanları birbirinden ayırmak gerekir. Şu tarihte: otomatik kontrol sistemi sensörler okumaları operatörün konsoluna iletir ve kendisi bir karar verdikten sonra komutu yürütme ekipmanına iletir. Şu tarihte: otomatik sistem– Sinyal elektronik cihazlar tarafından analiz edilir ve karar verildikten sonra uygulayıcı cihazlara komut verilir.

Otomatik sistemlerde kontrolör olarak da olsa insanın katılımı hala gereklidir. Teknolojik sürece istediği zaman müdahale etme, düzeltme veya durdurma becerisine sahiptir.

Bu nedenle sıcaklık sensörü arızalanabilir ve yanlış okumalar verebilir. Bu durumda elektronik, verilerini sorgulamadan güvenilir olarak algılayacaktır.

İnsan zihni, tepki hızı açısından onlardan daha düşük olmasına rağmen, elektronik cihazların yeteneklerinden birçok kez üstündür. Operatör, sensörün arızalı olduğunu anlayabilir, riskleri değerlendirebilir ve süreci kesintiye uğratmadan sensörü kapatabilir. Aynı zamanda bunun bir kazaya yol açmayacağından da tamamen emin olması gerekir. Makinelerin erişemeyeceği deneyim ve sezgi, karar vermesine yardımcı olur.

Otomatik sistemlere yönelik bu tür hedefe yönelik müdahaleler, kararın bir profesyonel tarafından verilmesi durumunda ciddi bir risk taşımamaktadır. Bununla birlikte, tüm otomasyonun kapatılması ve sistemin manuel kontrol moduna geçirilmesi, kişinin değişen koşullara hızlı bir şekilde yanıt verememesi nedeniyle ciddi sonuçlarla doludur.

Klasik bir örnek, dünyanın en büyük nükleer santrali olan Çernobil nükleer santralindeki kazadır. insan yapımı felaket geçen yüzyıl. Bunun nedeni, acil durumları önlemek için halihazırda geliştirilmiş programların tesisin reaktöründeki durumun gelişimini etkileyemediği durumlarda, otomatik modun kapatılmasıydı.

Bireysel süreçlerin otomasyonu endüstride on dokuzuncu yüzyılda başladı. Watt tarafından tasarlanan buhar motorları için otomatik santrifüj regülatörünü hatırlamak yeterli. Ancak elektriğin endüstriyel kullanımının başlamasıyla birlikte bireysel süreçlerin değil tüm teknolojik döngülerin daha geniş otomasyonu mümkün hale geldi. Bunun nedeni, daha önce mekanik kuvvetin, şanzımanlar ve tahrikler kullanılarak makinelere iletilmesidir.

Merkezi elektrik üretimi ve sanayide kullanımı genel olarak ancak yirminci yüzyılda, her makinenin kendi elektrik motoruyla donatıldığı Birinci Dünya Savaşı'ndan önce başladı. Sadece makinedeki üretim sürecini değil, aynı zamanda kontrolünü de mekanize etmeyi mümkün kılan bu durumdu. Bu yaratmanın ilk adımıydı otomatik makineler. İlk örnekleri 1930'ların başında ortaya çıktı. Daha sonra "otomatik üretim" terimi ortaya çıktı.

Rusya'da - o zamanlar hala SSCB'de - bu yönde ilk adımlar geçen yüzyılın 30-40'larında atıldı. Rulman parçalarının üretiminde ilk defa otomatik makineler kullanıldı. Ardından traktör motorları için dünyanın ilk tam otomatik piston üretimi geldi.

Teknolojik döngüler, ham maddelerin yüklenmesinden başlayıp bitmiş parçaların paketlenmesine kadar uzanan tek bir otomatik süreçte birleştirildi. Bu, o dönemde modern elektrikli ekipmanların, çeşitli rölelerin, uzaktan kumandalı anahtarların ve tabii ki sürücülerin yaygın kullanımı sayesinde mümkün oldu.

Ve ancak ilk elektronik bilgisayarların ortaya çıkışı yeni bir otomasyon seviyesine ulaşmayı mümkün kıldı. Artık teknolojik süreç, bir sonuç elde etmek için belirli bir sırayla yapılması gereken bireysel işlemlerin basit bir toplamı olarak görülmekten vazgeçildi. Artık tüm süreç bir hale geldi.

Şu anda, otomatik kontrol sistemleri sadece üretim sürecini yürütmekle kalmıyor, aynı zamanda onu kontrol ediyor ve anormal ve acil durumların oluşumunu da izliyor. Teknolojik ekipmanı çalıştırıp durduruyorlar, aşırı yükleri izliyorlar ve kaza durumunda önlem alıyorlar.

İÇİNDE Son zamanlarda otomatik kontrol sistemleri, yeni ürünler üretmek için ekipmanın yeniden inşa edilmesini oldukça kolaylaştırır. Bu, merkezi bir bilgisayara bağlı, onları tek bir ağa bağlayan ve yürütme için görevler veren ayrı otomatik çok modlu sistemlerden oluşan zaten bütün bir sistemdir.

Her alt sistem kendine ait ayrı bir bilgisayardır. yazılım kendi görevlerini yerine getirmek üzere tasarlanmıştır. Çoktan esnek üretim modülleri. Esnek olarak adlandırılırlar çünkü diğer teknolojik süreçler için yeniden yapılandırılabilirler ve böylece üretimi genişletip çeşitlendirebilirler.

Otomatik üretimin zirvesi. Otomasyon üretime tepeden tırnağa nüfuz etti. Hammaddelerin üretime ulaştırılmasına yönelik taşıma hattı otomatik olarak çalışır. Otomatik yönetim ve tasarım. İnsan deneyimi ve zekası yalnızca elektroniklerin yerini alamayacağı durumlarda kullanılır.

“Teknolojik süreçlerin ve üretimin otomasyonu” konusunu incelediniz mi ama ne tür bir iş yapacağınızı hayal bile edemiyor musunuz? Bu muhtemelen eğitiminizdeki ciddi boşluklara işaret ediyor, ancak gelin konuyu birlikte anlamaya çalışalım. Her gün kullanıyoruz otomatik sistemler farkına bile varmadan.

Otomasyon ihtiyacı var mı?

Herhangi bir üretim süreci kaynak israfıdır. Yeni teknolojiler ve üretim yöntemleri sayesinde ürün yapımında kullanılan hammadde ve yakıt miktarından tasarruf edebiliyoruz.

Peki ya insan kaynakları? Sonuçta, diğer projeleri uygulamak için yüksek vasıflı uzmanlar kullanılabilir ve konveyörün bizzat işçiler tarafından kontrol edilmesi, nihai ürünün fiyatını artıran pahalı bir zevktir.

Sorun birkaç yüzyıl önce buhar motorlarının ve konveyör üretiminin icadıyla kısmen çözüldü. Ancak şimdi bile eski Sovyetler Birliği'ndeki çoğu atölyede hâlâ çok fazla işçi var. Ve ek maliyetlere ek olarak, ortaya çıkan çoğu sorunun ana nedeni olan "insan faktörü" de bu durumla doludur.

Mühendis mi yoksa başka 5 uzmanlık mı?

Mezun olduktan sonra diploma aldıktan sonra şunları yapabilirsiniz: bir pozisyona güvenmek:

- Mühendis.

- Tasarımcı.

- Tasarımcı.

- Araştırmacı.

- Geliştirme Dairesi Başkanı.

- Operasyon departmanı çalışanı.

Mühendisin mesleği şuydu moda yılları 40 yıl önce artık çok az insan aklıyla düşünmeye ve sorumluluk almaya hazır. Elbette diplomanızla çok dar bir uzman olacaksınız; ana görevlerin listesi, üretimde yeni yönetim ve kontrol sistemlerinin uygulanmasını ve geliştirilmesini içerecektir.

Ancak çoğu zaman yapmanız gereken tek şey, tüm sistemi çalışır durumda tutmak, ortaya çıkan küçük arızaları düzeltmek ve işi daha fazla planlamaktır.

Sistemin optimize edilmesine veya güncellenmesine yönelik her türlü proje, bir üst amirin liderliğinde, tüm departmanın çabalarıyla gerçekleştirilecektir. Bu yüzden endişelenmeyin, ilk gün yenilikçi bir şey geliştirmek veya tamamen yeni bir kontrol yöntemi uygulamak zorunda kalmayacaksınız. Uzmanların gereksinimleri oldukça yeterli, maaş bölgeye ve sektöre bağlıdır.

Projenin geliştirilmesi ve tasarımı.

sen tasarımcılar ve inşaatçılar görevler biraz farklıdır. Zaten yapıyorlar yeni Projeler, geliştirmenin neredeyse tüm aşamalarında. Her şeyden önce bu çalışanların görevi formüle etmesi ve belirlemesi gerekiyor.

Gelecekteki çalışmaların amacı ve kapsamı belirlendikten sonra derlemeye başlarlar. Genel Plan gelecekteki projenin uygulanması. Ancak bundan sonra tasarımcı daha ayrıntılı planlar çizme, mimariyi geliştirme ve araç seçme hakkına sahip olur.

Ve üzerinde son aşama Aynı mühendisler için dokümantasyon hazırlamak da gerekli olacaktır.

Tasarımcının işi verilen çalışma planından pek farklı değil, dolayısıyla buna odaklanmanın bir anlamı yok. Sadece bu iki mesleğin temsilcilerinin teoriye ve bilime biraz daha yakın olduklarını ancak yine de üretimle doğrudan bağlantılarını sürdürdüklerini ve çalışmalarının nihai ürününün çok iyi farkında olduklarını söyleyebiliriz.

Üretim otomasyonu alanında araştırmacılar.

Şimdi sıra beyaz önlük ve fen laboratuarlarından hoşlananlardan bahsetmenin zamanı geldi. Aslında bahsediyoruz en saf haliyle matematik. Modellerin tasarımı, oluşturulması ve iyileştirilmesi, yeni algoritmalar. Bazen gerçeklikten biraz uzaklaşan bu tür teorik sorunları çözme yeteneği, okulda veya üniversitede bile kendini gösterir. Bunu kendinizde fark ederseniz, yeteneklerinizi yeterince değerlendirmeli ve bir araştırma merkezinde kendinize bir yer bulmalısınız.

Özel kuruluşlardan gelen teklifler daha yüksek ücrete tabidir, ancak çoğu şirket entelektüel faaliyetinizin sonuçlarına ilişkin tüm hakları talep edecektir. Bir hükümet yapısında çalışarak şunları yapabilirsiniz: bilimsel aktivite meslektaşları arasında tanınma şansı daha yüksektir. Tek soru önceliklerinizi doğru belirlemektir.

Liderlik pozisyonları ve kişisel sorumluluk.

İki durumda departman veya proje yöneticisi pozisyonuna güvenebilirsiniz:

- Kişinin hırslarını ve özlemlerini gerçekleştirerek iyilik yapma girişimi.

- Yüksek düzeyde sorumluluk ve kişisel beceriler.

Üniversiteden hemen sonra ilk nokta sana yakışmayacak, genç uzman Ciddi bir pozisyon konusunda size güvenmezler ve siz de belli bir tecrübe ve bilgi sahibi olmadan bu işin üstesinden gelemezsiniz. Ancak başarısızlığın sorumluluğunu başka birine yüklemek sorunlu olacaktır.

Bu nedenle, görevlerinizi yüksek kalitede ve zamanında yerine getirirseniz, kariyer gelişiminize güvenebileceğinizi bilin; diplomanız buna izin veriyor. Bu nedenle yetkililerin eğitim düzeyindeki tutarsızlıkla ilgili hiçbir argümanı işe yaramayacaktır. Ancak buna değip değmeyeceğini düşünün - sorumluluklar artacak ve sorumluluk düzeyi gözle görülür şekilde artacaktır.

Teknolojik Süreçler ve Üretim Otomasyonu Fakültesi profesyonelleri daha ilk yıllarından itibaren kiminle çalışacaklarını biliyorlar. Eğer utanmayın iş yeri tanıdıklar sayesinde almayı başardım. Hiç kimse işe yaramaz bir uzmanı sorumlu bir pozisyonda tutamaz, dolayısıyla bu çok da ikna edici bir argüman değil.

Meslekle ilgili video

Daha sonra videoda “Geleceğin Uzmanları” programı çerçevesinde Teknolojik Süreçler ve Üretim Otomasyonu Fakültesi'nden mezun olduktan sonra kimlerle çalışılacağı tartışılacak. Bu mesleğin nüansları, artıları ve eksileri nelerdir:

TEKNOLOJİK SÜREÇLERİ OTOMATİKLEŞTİRMEK İÇİN ARAÇLAR

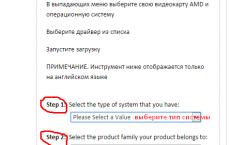

Teknolojik bir süreci otomatikleştirmenin bir yolu, bir makinenin yürütme (çalışma) organlarının belirli kinematik parametrelerle (yörüngeler ve hareket yasaları) hareketini sağlayan bir dizi teknik cihaz olarak anlaşılmaktadır. Genel durumda, bu sorun bir kontrol sistemi (CS) ve çalışma gövdesinin tahriki aracılığıyla çözülür. Ancak ilk otomatik makinelerde sürücüleri ve kontrol sistemini ayrı modüllere ayırmak mümkün değildi. Böyle bir makinenin yapısının bir örneği, Şekil 1'de gösterilmektedir.

Makine aşağıdaki gibi çalışır. Asenkron elektrik motoru, eksantrik milini ana iletim mekanizması boyunca sürekli dönüşe tahrik eder. Daha sonra hareketler, ilgili iticiler tarafından iletim mekanizmaları (1...5) aracılığıyla çalışma gövdelerine (1...5) iletilir. Eksantrik mili, yalnızca mekanik enerjinin çalışma gövdelerine iletilmesini sağlamakla kalmaz, aynı zamanda ikincisinin hareketini zaman içinde koordine eden bir program taşıyıcısı olarak da hizmet eder. Böyle bir yapıya sahip bir makinede tahrikler ve kontrol sistemi tek mekanizmalar halinde entegre edilmiştir. Yukarıdaki yapı, örneğin Şekil 2'de sunulan kinematik diyagrama karşılık gelebilir.

Aynı amaca ve ilgili performansa sahip benzer bir makine, prensip olarak, Şekil 3'te gösterilen bir blok şemaya sahip olabilir.

Şekil 3'te gösterilen makine aşağıdaki gibi çalışmaktadır. Kontrol sistemi, çalışma gövdelerini uzayda 1...5 hareket ettiren 1...5 sürücülerine komutlar verir. Bu durumda kontrol sistemi uzay ve zamandaki yörüngeleri koordine eder. Buradaki makinenin ana özelliği, her çalışma elemanı için açıkça ayrılmış bir kontrol sisteminin ve sürücülerin bulunmasıdır. Genel durumda makine, kontrol sistemine makul komutlar geliştirmek için gerekli bilgileri sağlayan sensörler içerebilir. Sensörler genellikle çalışma elemanının önüne veya arkasına monte edilir (konum sensörleri, ivmeölçerler, açısal hız sensörleri, kuvvet, basınç, sıcaklık vb.). Bazen sensörler sürücünün içinde bulunur (Şekil 3'te bilgi aktarım kanalı noktalı çizgi olarak gösterilmiştir) ve kontrol sağlar Ek Bilgiler(mevcut değer, silindirdeki basınç, akımın değişim hızı vb.) kontrolün kalitesini artırmak için kullanılır. Bu tür bağlantılar daha ayrıntılı olarak tartışılmaktadır. özel kurslar.. Yapıya göre (Şekil 3), temelde birbirinden farklı çeşitli makineler yapılabilir. Sınıflandırmalarının ana özelliği kontrol sisteminin türüdür. Genel olarak kontrol sistemlerinin çalışma prensibine göre sınıflandırılması Şekil 4'te sunulmaktadır.

Döngü sistemleri kapalı veya açık olabilir. Yapısı ve kinematik diyagramı sırasıyla Şekil 1 ve Şekil 2'de sunulan makine, açık çevrim kontrol sistemine sahiptir. Bu makinelere genellikle "mekanik aptallar" denir çünkü eksantrik mili döndüğü sürece çalışırlar. Kontrol sistemi teknolojik sürecin parametrelerini kontrol etmez ve bireysel mekanizmaların yanlış düzenlenmesi durumunda makine arızalı olsa bile ürün üretmeye devam eder. Bazen ekipman geri beslemesiz bir veya daha fazla sürücü içerebilir (bkz. Şekil 3'teki sürücü 3). Şekil 5, açık çevrim kontrol sistemine ve ayrı sürücülere sahip makinenin kinematik diyagramını göstermektedir. Böyle bir devreye sahip bir otomatik makine, yeniden programlanabilir bir kontrol cihazı, eksantrik miline sahip bir komut cihazı, herhangi bir eleman tabanına uygulanan mantıksal bir devre (pnömatik elemanlar) kullanılarak yalnızca zamanla kontrol edilebilir (çalışma gövdelerinin zamanında tutarlı bir şekilde hareket etmesini sağlamak için) , röleler, mikro devreler vb.). Zaman yönetiminin ana dezavantajı, makinenin döngüsel parametrelerinin zorunlu olarak fazla tahmin edilmesi ve bunun sonucunda üretkenliğin azalmasıdır. Aslında, bir zaman kontrol algoritması oluştururken, kontrol komutlarının verilmesi arasındaki zaman aralıklarının fazla tahmin edilmesiyle, kontrol edilmeyen tepki süresi açısından sürücülerin olası kararsızlığının hesaba katılması gerekir. Aksi takdirde, örneğin bir silindirin strok süresinin kazara artması ve diğer silindirin strok süresinin azalması nedeniyle çalışan parçalar arasında bir çarpışma meydana gelebilir.

Çalışan gövdelerin başlangıç ve son konumlarının kontrol edilmesinin gerekli olduğu durumlarda (örneğin çarpışmalarını önlemek için), konum geri beslemeli döngüsel kontrol sistemleri kullanılır. Şekil 6 böyle bir kontrol sistemine sahip makinenin kinematik diyagramını göstermektedir. Çalışan gövdelerin (1...5) yanıtlarını senkronize etmek için referans sinyalleri konum sensörlerinden (7...16) gelir. Şekil 1 ve 2'de sunulan yapıya ve kinematik diyagrama sahip makinenin aksine, bu makine daha az kararlı bir çevrime sahiptir. İlk durumda, tüm döngüsel parametreler (çalışma ve rölanti süreleri) yalnızca eksantrik milinin dönüş hızıyla belirlenir ve ikincisinde (Şekil 4 ve 6) her silindirin çalışma süresine bağlıdır (durumun bir fonksiyonudur) silindirin yapısı ve teknolojik süreci karakterize eden mevcut parametreler). Ancak bu devre, Şekil 5'te sunulan devreyle karşılaştırıldığında, kontrol komutlarının verilmesi arasındaki gereksiz zaman aralıklarını ortadan kaldırarak makine performansının artırılmasına olanak tanır.

Yukarıdaki kinematik şemaların tümü döngüsel kontrol sistemlerine karşılık gelir. Makinenin tahriklerinden en az birinin konumsal, konturlu veya uyarlanabilir kontrole sahip olması durumunda, buna sırasıyla konumsal, konturlu veya uyarlanabilir kontrol sistemi olarak adlandırmak gelenekseldir.

Şekil 7, konumsal kontrol sistemine sahip bir otomatik makinenin döner tablasının kinematik diyagramının bir parçasını göstermektedir. Döner tablanın (RO) tahriki, içinde bir sarımın (2) ve hareketli bir armatürün (3) bulunduğu bir mahfazadan (1) oluşan bir elektromıknatıs tarafından gerçekleştirilir.Armatürün geri dönüşü bir yay ile sağlanır ve strok, durdurucularla sınırlandırılır. 5. Armatür üzerine, bir silindir (7), bir kol (8) ve bir şaft (I) aracılığıyla döner tabla RO'ya bağlanan bir itici (6) monte edilmiştir. Kol (8) yay (9) aracılığıyla sabit gövdeye bağlanmıştır. Potansiyometrik konum sensörünün (10) hareketli elemanı armatüre sağlam bir şekilde bağlanmıştır.

Sargıya (2) voltaj uygulandığında, armatür yayı sıkıştırır ve manyetik devrenin boşluğunu azaltarak RO'yu bir makara (7) ve bir bağlantıdan (8) oluşan doğrusal bir bağlantı mekanizması boyunca hareket ettirir. Yay (9), silindirin kuvvetle kapanmasını sağlar. ve bağlantı. Konum sensörü, kontrol sistemine kontrol ünitesinin mevcut koordinatları hakkında bilgi sağlar.

Kontrol sistemi, armatüre kadar sarımdaki akımı arttırır ve sonuç olarak ona sıkı bir şekilde bağlanan RO belirli bir koordinata ulaşır, ardından yay kuvveti elektromanyetik çekiş kuvveti ile dengelenir. Böyle bir sürücünün kontrol sisteminin yapısı örneğin Şekil 8'de gösterilene benzeyebilir.

SU aşağıdaki gibi çalışır. Program okuma cihazı, koordinat dönüştürücünün girişine, örneğin ikili kodla ifade edilen ve motor armatürünün gerekli koordinatına karşılık gelen bir x0 değişkeninin çıktısını verir. Biri geri besleme sensörü olan koordinat dönüştürücülerin çıkışından, girişlerindeki voltaj farkıyla orantılı bir DU hata sinyali üreten karşılaştırma cihazına U ve U 0 voltajları sağlanır. Hata sinyali, DU'nun işaretine ve büyüklüğüne bağlı olarak elektromıknatıs sargısına akım I veren güç amplifikatörünün girişine uygulanır. Hata değeri sıfır olursa akım uygun seviyede dengelenir. Çıkış bağlantısı bir nedenden ötürü belirtilen konumdan hareket ettiği anda, mevcut değer onu geri döndürecek şekilde değişmeye başlar. ilk pozisyon. Bu nedenle, kontrol sistemi sürücüye yazılım ortamında kayıtlı sonlu bir M koordinat kümesini sırayla ayarlarsa, sürücü M konumlandırma noktasına sahip olacaktır. Döngüsel kontrol sistemleri genellikle her koordinat için (her sürücü için) iki konumlandırma noktasına sahiptir. İlk konumsal sistemlerde koordinatların sayısı, her biri belirli bir koordinatın saklanmasına hizmet eden potansiyometre sayısıyla sınırlıydı. Modern kontrolörler, neredeyse sınırsız sayıda konumlandırma noktasını ikili kodla belirtmenize, saklamanıza ve çıktısını almanıza olanak tanır.

Şekil 8, kontur kontrol sistemine sahip tipik bir elektromekanik sürücünün kinematik diyagramını göstermektedir. Bu tür sürücüler sayısal olarak kontrol edilen makinelerde yaygın olarak kullanılmaktadır. Geri besleme sensörleri olarak bir takojeneratör (sensör) kullanılır açısal hız) 6 ve indüktosin (doğrusal yer değiştirme sensörü) 7. Şekil 2'de sunulan mekanizmanın açık olduğu açıktır. 8, bir konumlandırma sistemi tarafından kontrol edilebilir (bkz. Şekil 7).

Dolayısıyla kinematik diyagrama göre kontur ve konum kontrol sistemlerini birbirinden ayırmak imkansızdır. Gerçek şu ki, bir kontur kontrol sisteminde programlama cihazı bir dizi koordinatı değil, sürekli bir fonksiyonu hatırlar ve üretir. Bu nedenle, bir kontur sistemi esasen sonsuz sayıda konumlandırma noktasına ve PO'nun bir noktadan diğerine kontrollü geçiş süresine sahip konumsal bir sistemdir. Konumsal ve kontur kontrol sistemlerinde bir adaptasyon unsuru vardır; dışarıdan çeşitli tepkilerle RO'nun belirli bir noktaya hareketini veya belirli bir yasaya göre hareketini sağlayabilirler. çevre.

Ancak pratikte uyarlanabilir kontrol sistemleri, ortamın mevcut tepkisine bağlı olarak makinenin çalışma algoritmasını değiştirebilen sistemler olarak kabul edilir.

Uygulamada, bir otomatik makine veya otomatik hat tasarlarken, mekanizma tahriklerinin ve kontrol sistemlerinin ön tasarım aşamasında seçilmesi son derece önemlidir. Bu görev çok kriterlidir. Tipik olarak sürücüler ve kontrol sistemleri aşağıdaki kriterlere göre seçilir:

maliyet;

güvenilirlik;

sürdürülebilirlik;

n yapıcı ve teknolojik süreklilik;

n yangın ve patlama güvenliği;

n çalışma gürültü seviyesi;

n elektromanyetik girişime karşı direnç (kontrol sistemi için geçerlidir);

n sert radyasyona karşı direnç (SU için geçerlidir);

n ağırlık ve boyut özellikleri.

Tüm sürücüler ve kontrol sistemleri kullanılan enerji türüne göre sınıflandırılabilir. Modern teknolojik makinelerin tahrikleri genellikle şunları kullanır: elektrik enerjisi (elektromekanik tahrikler), basınçlı hava enerjisi (pnömatik tahrikler), akışkan akış enerjisi (hidrolik tahrikler), vakum enerjisi (vakum tahrikleri), içten yanmalı motorlu tahrikler. Bazen makinelerde kombine tahrikler kullanılır. Örneğin: elektro-pnömatik, pnömo-hidrolik, elektro-hidrolik vb. Kısa bilgi karşılaştırmalı özellikler Tahrik motorları Tablo 1'de verilmiştir. Ayrıca tahrik seçerken aktarım mekanizması ve özellikleri dikkate alınmalıdır. Yani motorun kendisi ucuz olabilir, ancak aktarma mekanizması pahalı olabilir, motorun güvenilirliği yüksek olabilir, ancak aktarım mekanizmasının güvenilirliği düşük olabilir vb.

Sürücü tipini seçmenin en önemli yönü sürekliliktir. Bu nedenle, örneğin, yeni tasarlanmış bir makinede tahriklerden en az biri hidrolik ise, geri kalan çalışma parçaları için hidrolik kullanma olasılığını düşünmeye değer. Hidrolik ilk kez kullanılacaksa ağırlık ve boyut parametreleri açısından çok pahalı ve büyük bir hidrolik istasyonunun ekipmanlarının yanına kurulum gerektireceğini unutmamalıyız. Aynı şey pnömatik konusunda da yapılmalıdır. Bazen bir makinede tek bir pnömatik tahrik uğruna pnömatik bir hat döşemek, hatta bir kompresör satın almak akıllıca olmayabilir. Kural olarak, ekipman tasarlanırken aynı tip sürücüleri kullanmaya çalışılmalıdır. Bu durumda, yukarıdakilere ek olarak, önemli ölçüde basitleştirilmiştir. Bakım ve onarımlar. Daha Derin Karşılaştırma çeşitli türler sürücüler ve kontrol sistemleri ancak özel disiplinler incelendikten sonra üretilebilir.

Kendini kontrol etmeye yönelik sorular

1. Üretimle ilgili teknolojik süreç otomasyon aracına ne denir?

2. Otomatik üretim makinesinin ana bileşenlerini listeleyin.

3. İlk döngüsel otomatta program taşıyıcısı olarak ne görev yaptı?

4. Otomatik üretim makinelerinin gelişimi nedir?

5. Proses ekipmanlarında kullanılan kontrol sistemi türlerini listeler.

6. Kapalı ve açık kontrol sistemi nedir?

7. Döngüsel kontrol sisteminin temel özellikleri nelerdir?

8. Konumsal ve kontur kontrol sistemleri arasındaki fark nedir?

9. Hangi kontrol sistemlerine uyarlanabilir denir?

10. Makine tahrikinin ana elemanları nelerdir?

11. Makine sürücüleri hangi kriterlere göre sınıflandırılır?

12.Teknolojik makinelerde kullanılan başlıca tahrik türlerini listeler.

13. Sürücüleri ve kontrol sistemlerini karşılaştırmaya yönelik kriterleri listeleyin.

14. Kapalı çevrimsel bir sürücüye örnek verin.

Proses otomasyonu- doğrudan insan katılımı olmaksızın teknolojik sürecin kendisinin kontrol edilmesine olanak tanıyan veya en sorumlu kararları verme hakkını kişiye bırakan bir sistem veya sistemleri uygulamak için tasarlanmış bir dizi yöntem ve araç.

Kural olarak, teknolojik sürecin otomasyonu sonucunda otomatik bir süreç kontrol sistemi oluşturulur.

Teknolojik süreçlerin otomasyonunun temeli, malzeme, enerji ve bilgi akışlarının kabul edilen kontrol kriterlerine (optimalite) uygun olarak yeniden dağıtılmasıdır.

- Kısmi otomasyon - bireysel cihazların, makinelerin, teknolojik işlemlerin otomasyonu. Karmaşıklıkları veya geçicilikleri nedeniyle süreçlerin kontrolü insanlar için pratik olarak erişilemez olduğunda gerçekleştirilir. Kural olarak, işletim ekipmanı kısmen otomatiktir. Yerel otomasyon gıda endüstrisinde yaygın olarak kullanılmaktadır.

- Entegre otomasyon - tek bir otomatik kompleks olarak çalışan bir teknolojik bölümün, atölyenin veya işletmenin otomasyonunu sağlar. Örneğin enerji santralleri.

- Tam otomasyon, tüm üretim kontrol ve yönetim fonksiyonlarının (kurumsal düzeyde) teknik araçlara aktarıldığı en yüksek otomasyon seviyesidir. Mevcut geliştirme düzeyinde, kontrol fonksiyonları insanlarda kaldığından tam otomasyon pratikte kullanılmamaktadır. Nükleer enerji işletmeleri tam otomasyona yakın denilebilir.

Ansiklopedik YouTube

1 / 3

✪ Geleceğin uzmanları - Teknolojik süreçlerin ve üretimin otomasyonu

✪ Teknolojik süreçlerin otomasyonu

✪ Video dersi Otomasyonun temel kavramları ve tarihsel arka planı

Altyazılar

Otomasyon hedefleri

Süreç otomasyonunun ana hedefleri şunlardır:

- servis personeli sayısında azalma;

- üretim hacimlerinde artış;

- üretim sürecinin verimliliğini arttırmak;

- ürün kalitesinin iyileştirilmesi;

- hammadde maliyetlerinde azalma;

- üretim ritmini arttırmak;

- geliştirilmiş güvenlik;

- çevre dostu olmanın arttırılması;

- verimliliği arttırmak.

Otomasyon sorunları ve çözümleri

Hedeflere, süreç otomasyonunun aşağıdaki görevleri çözülerek ulaşılır:

- düzenlemenin kalitesinin iyileştirilmesi;

- ekipman kullanılabilirliği faktörünün arttırılması;

- proses operatörlerinin ergonomisinin iyileştirilmesi;

- Üretimde kullanılan malzeme bileşenleri hakkındaki bilgilerin güvenilirliğinin sağlanması (katalog yönetimi dahil);

- teknolojik sürecin ilerleyişi ve acil durumlar hakkında bilgilerin depolanması.

Proses otomasyonu sorunlarının çözümü aşağıdakiler kullanılarak gerçekleştirilir:

- modern otomasyon yöntemlerinin tanıtılması;

- modern otomasyon araçlarının uygulanması.

Teknolojik süreçlerin tek bir üretim sürecinde otomasyonu, üretim yönetim sistemlerinin ve kurumsal yönetim sistemlerinin uygulanmasının temelini düzenlemenize olanak tanır.

Farklı yaklaşımlar nedeniyle aşağıdaki teknolojik süreçlerin otomasyonu ayırt edilir:

- sürekli teknolojik süreçlerin otomasyonu (Süreç Otomasyonu);

- ayrık teknolojik süreçlerin otomasyonu (Fabrika Otomasyonu);

- Hibrit teknolojik süreçlerin otomasyonu (Hibrit Otomasyon).

Notlar

Üretim otomasyonu, tasarımı ve kontrolü nispeten basit olan güvenilir makinelerin varlığını gerektirir. mekanizmalar ve aparatlar.

Edebiyat

L. I. Selevtsov, Teknolojik süreçlerin otomasyonu. Ders kitabı: Yayın merkezi "Akademi"

V. Yu.Sishmarev, Otomasyon. Ders kitabı: Yayın merkezi "Akademi"

Otomasyonun yaygın olarak uygulanması, işgücü verimliliğini artırmanın en etkili yoludur.

Pek çok tesiste doğru bir teknolojik sürecin organize edilebilmesi için çeşitli fiziksel parametrelerin ayarlanan değerlerinin uzun süre korunması veya belirli bir yasaya göre zaman içinde değiştirilmesi gerekir. Çeşitli nedeniyle dış etkiler nesne başına bu parametreler belirtilenlerden farklıdır. Operatör veya sürücü, nesneyi, kontrol edilen parametrelerin değerleri kabul edilebilir sınırların dışına çıkmayacak şekilde etkilemeli, yani nesneyi kontrol etmelidir. Bireysel operatör fonksiyonları çeşitli otomatik cihazlarla gerçekleştirilebilir. Nesne üzerindeki etkileri, parametrelerin durumunu izleyen bir kişinin emriyle gerçekleştirilir. Bu tür kontrole otomatik denir. Bir kişiyi kontrol sürecinden tamamen hariç tutmak için sistem kapatılmalıdır: cihazlar, kontrol edilen parametrenin sapmasını izlemeli ve buna göre nesneyi kontrol etmek için bir komut vermelidir. Böyle bir kapalı kontrol sistemine otomatik kontrol sistemi (ACS) adı verilir.

Belirtilen sıvı seviyesi, buhar basıncı ve dönüş hızı değerlerini korumak için ilk basit otomatik kontrol sistemleri 18. yüzyılın ikinci yarısında ortaya çıktı. Buhar motorlarının gelişmesiyle birlikte. İlk otomatik regülatörlerin yaratılması sezgiseldi ve bireysel mucitlerin eseriydi. Otomasyon araçlarının daha da geliştirilmesi için otomatik regülatörlerin hesaplanmasına yönelik yöntemlere ihtiyaç duyuldu. Zaten 19. yüzyılın ikinci yarısında. Matematiksel yöntemlere dayalı uyumlu bir otomatik kontrol teorisi oluşturuldu. D.K. Maxwell'in “Düzenleyiciler Üzerine” (1866) ve I.A. Vyshnegradsky “Düzenleyicilerin Genel Teorisi Üzerine” (1876), “Doğrudan Eylem Düzenleyicileri Üzerine” (1876) düzenleyiciler ve düzenlemenin amacı ilk kez tek bir dinamik sistem olarak ele alınmıştır. Otomatik düzenleme teorisi sürekli olarak genişlemekte ve derinleşmektedir.

Otomasyon gelişiminin mevcut aşaması, otomatik kontrol görevlerinin önemli bir komplikasyonu ile karakterize edilir: düzenlenmiş parametrelerin sayısında bir artış ve düzenlenmiş nesnelerin ara bağlantısı; gerekli kontrol doğruluğunun ve hızının arttırılması; artan uzaktan kontrol vb. Bu sorunlar ancak modern elektronik teknolojisi, mikroişlemcilerin ve evrensel bilgisayarların yaygın olarak tanıtılması temelinde çözülebilir.

Otomasyonun soğutma ünitelerinde yaygın olarak kullanılması yalnızca 20. yüzyılda başladı, ancak 60'larda zaten büyük, tam otomatik üniteler oluşturuldu.

Çeşitli teknolojik süreçleri kontrol etmek için, bir veya birkaç fiziksel büyüklüğün değerinin aynı anda belirli sınırlar içinde tutulması ve bazen belirli bir yasaya göre değiştirilmesi gerekir. Bu durumda tehlikeli çalışma koşullarının ortaya çıkmamasını sağlamak gerekir.

Sürekli düzenleme gerektiren bir işlemin meydana geldiği bir cihaza kontrollü nesne veya kısaca nesne denir (Şekil 1a).

Değeri belirli sınırların dışına çıkmaması gereken fiziksel bir niceliğe kontrollü veya ayarlanabilir parametre adı verilir ve X harfi ile gösterilir. Bu sıcaklık t, basınç p, sıvı seviyesi H olabilir, bağıl nem? vb. Kontrol edilen parametrenin başlangıç (set) değerini X 0 olarak belirtiyoruz. Nesne üzerindeki dış etkilerin bir sonucu olarak Gerçek değer X, belirtilen X 0'dan farklı olabilir. Kontrol edilen parametrenin başlangıç değerinden sapma miktarına uyumsuzluk denir:

Operatörden bağımsız olarak ve uyumsuzluğu artıran bir nesne üzerindeki dış etkiye yük denir ve Mn (veya QH - ne zaman) ile gösterilir Hakkında konuşuyoruz termal yük hakkında).

Yanlış hizalamayı azaltmak için yükün karşısındaki nesneye bir etki uygulamak gerekir. Uyumsuzluğu azaltan bir nesne üzerindeki organize etkiye düzenleyici etki - M p (veya termal etki için Q P -) adı verilir.

X parametresinin değeri (özellikle X 0) yalnızca kontrol eylemi yüke eşit olduğunda sabit kalır:

X = yalnızca M p = M n için sabit.

Bu, düzenlemenin temel yasasıdır (hem manuel hem de otomatik). Pozitif uyumsuzluğu azaltmak için M p'nin mutlak değer olarak M n'den büyük olması gerekir. Ve bunun tersi de M p için<М н рассогласование увеличивается.

Otomatik sistemler. Manuel düzenleme ile düzenleyici etkiyi değiştirmek için sürücünün bazen bir dizi işlemi (valfleri açma veya kapatma, pompaları, kompresörleri çalıştırma, performanslarını değiştirme vb.) gerçekleştirmesi gerekir. Bu işlemler bir kişinin emriyle otomatik cihazlar tarafından gerçekleştiriliyorsa (örneğin "Başlat" düğmesine basılarak), bu işlem yöntemine otomatik kontrol denir. Böyle bir kontrolün karmaşık bir şeması Şekil 2'de gösterilmektedir. 1, b, 1, 2, 3 ve 4. Öğeler bir fiziksel parametreyi diğerine dönüştürür, böylece bir sonraki öğeye aktarım daha uygun olur. Oklar etkinin yönünü gösterir. Otomatik kontrol X kontrolü için giriş sinyali bir düğmeye basmak, reosta kolunu hareket ettirmek vb. olabilir. İletilen sinyalin gücünü artırmak için, ayrı ayrı elemanlara ek enerji E sağlanabilir.

Bir nesneyi kontrol etmek için sürücünün (operatörün) nesneden sürekli olarak bilgi alması, yani kontrolü yürütmesi gerekir: kontrol edilen X parametresinin değerini ölçün ve X uyumsuzluğunun değerini hesaplayın. Bu süreç aynı zamanda otomatikleştirilebilir (otomatik kontrol), yani X değerini gösterecek, kaydedecek veya X kabul edilebilir sınırların ötesine geçtiğinde sinyal verecek cihazlar kurulabilir.

Nesneden alınan bilgiye (5-7. zincir) geri bildirim, otomatik kontrole ise doğrudan iletişim denir.

Otomatik kontrol ve otomatik kontrol ile operatörün sadece cihazlara bakması ve bir düğmeye basması yeterlidir. Operatöre ihtiyaç duymadan bu süreci otomatikleştirmek mümkün müdür? Kontrol işleminin tamamen otomatik hale gelmesi için otomatik kontrol çıkış sinyali X'in otomatik kontrol girişine (eleman 1'e) uygulanmasının yeterli olduğu ortaya çıktı. Bu durumda eleman 1, Xk sinyalini verilen X3 ile karşılaştırır. X uyumsuzluğu ne kadar büyük olursa, X ile -X3 arasındaki fark da o kadar büyük olur ve buna bağlı olarak M r'nin düzenleyici etkisi artar.

Uyumsuzluğa bağlı olarak kontrol eyleminin oluşturulduğu, kapalı etki devresine sahip otomatik kontrol sistemlerine otomatik kontrol sistemi (ACS) adı verilir.

Otomatik kontrol elemanları (1--4) ve izleme (5--7), devre kapatıldığında otomatik bir regülatör oluşturur. Böylece otomatik kontrol sistemi bir nesne ve bir otomatik kontrolörden oluşur (Şekil 1, c). Otomatik regülatör (veya kısaca regülatör), bir uyumsuzluğu algılayan ve bir nesne üzerinde bu uyumsuzluğu azaltacak şekilde hareket eden bir cihazdır.

Nesneyi etkileme amacına bağlı olarak aşağıdaki kontrol sistemleri ayırt edilir:

a) stabilize etme,

b) yazılım,

c) takipçiler

d) optimize etme.

Stabilizasyon sistemleri, kontrol edilen parametrenin değerini sabit tutar (belirlenen sınırlar dahilinde). Ayarları sabittir.

Yazılım sistemleri kontrollerin belirli bir programa göre zamanla değişen bir ayarı vardır.

İÇİNDE takip sistemleri ayar bazı dış faktörlere bağlı olarak sürekli değişir. Örneğin iklimlendirme sistemlerinde, sıcak günlerde oda sıcaklığını serin günlere göre daha yüksek tutmak daha karlıdır. Bu nedenle dış sıcaklığa bağlı olarak ayarın sürekli olarak değiştirilmesi tavsiye edilir.

İÇİNDE sistemleri optimize etme Kontrolörün nesneden ve dış ortamdan aldığı bilgiler, kontrol edilen parametrenin en uygun değerini belirlemek için ön işleme tabi tutulur. Ayar buna göre değişir.

Kontrol edilen X0 parametresinin ayar değerini korumak için, otomatik kontrol sistemlerine ek olarak bazen otomatik bir yük izleme sistemi de kullanılır (Şekil 1d). Bu sistemde kontrolör uyumsuzluğu değil yükteki değişiklikleri algılayarak sürekli M p = M n eşitliğini sağlar. Teorik olarak bu tam olarak X 0 = sabit olmasını sağlar. Ancak pratikte kontrolör elemanları üzerindeki çeşitli dış etkilerden dolayı (parazit), M R = M n eşitliği ihlal edilebilir. Bu durumda ortaya çıkan uyumsuzluk?X, yük izleme sisteminde geri bildirim olmadığından, yani uyumsuzluk?X'e tepki vermediğinden, otomatik kontrol sisteminden önemli ölçüde daha büyük olduğu ortaya çıkıyor.

Karmaşık otomatik sistemlerde (Şekil 1, e), ana devrelerin (doğrudan ve geri besleme) yanı sıra, ek ileri ve geri besleme devreleri de bulunabilir. Ek zincirin yönü ana zincirle çakışıyorsa buna düz denir (1 ve 4 numaralı zincirler); etkilerin yönleri çakışmazsa ek geri bildirim meydana gelir (zincir 2 ve 3). Otomatik sistemin girişi ayar eylemi olarak kabul edilir ve çıkış kontrollü parametredir.

Parametrelerin belirlenen sınırlar dahilinde otomatik olarak muhafaza edilmesinin yanı sıra, otomatik koruma sistemleri (APS) tarafından gerçekleştirilen tesisatların tehlikeli koşullardan korunması da gereklidir. Önleyici veya acil olabilirler.

Önleyici koruma, tehlikeli bir modun başlamasından önce kontrol cihazlarını veya regülatörün bireysel elemanlarını etkiler. Örneğin kondenserin su beslemesi kesilirse acil basınç artışı beklenmeden kompresörün durdurulması gerekir.

Acil durum koruması, düzenlenen parametrenin sapmasını algılar ve değeri tehlikeli hale geldiğinde, uyumsuzluğun artık artmaması için sistem düğümlerinden birini kapatır. Otomatik koruma tetiklendiğinde, otomatik kontrol sisteminin normal çalışması durur ve kontrol edilen parametre genellikle kabul edilebilir sınırların ötesine geçer. Koruma tetiklendikten sonra kontrol edilen parametre belirtilen bölgeye dönerse, EPS devre dışı bırakılan üniteyi tekrar açabilir ve kontrol sistemi normal şekilde çalışmaya devam eder (yeniden kullanılabilir koruma).

Büyük tesislerde, tek eylemli kendini koruma koruması daha sık kullanılır, yani kontrollü parametre izin verilen bölgeye döndükten sonra, korumanın kendisi tarafından devre dışı bırakılan düğümler artık açılmaz.

SAZ genellikle bir alarmla birleştirilir (genel veya farklılaştırılmış, yani tetiklemenin nedenini gösteren). Otomasyonun faydaları. Otomasyonun avantajlarını belirlemek için, örnek olarak soğutma odasındaki sıcaklık değişimlerinin grafiklerini manuel ve otomatik kontrolle karşılaştıralım (Şekil 2). Odadaki gerekli sıcaklığın 0 ila 2°C arasında olmasına izin verin. Sıcaklık 0°C'ye (nokta 1) ulaştığında sürücü kompresörü durdurur. Sıcaklık artmaya başlar ve yaklaşık 2°C'ye yükseldiğinde sürücü kompresörü tekrar açar (nokta 2). Grafik, kompresörün zamansız başlatılması veya durdurulması nedeniyle odadaki sıcaklığın izin verilen sınırların (3, 4, 5 noktaları) ötesine geçtiğini göstermektedir. Sıcaklıktaki sık artışlarla (bölüm A), izin verilen raf ömrü azalır ve bozulabilir ürünlerin kalitesi bozulur. Düşük sıcaklık (bölüm B) ürünlerin kurumasına neden olur ve bazen lezzetlerinin azalmasına neden olur; Ayrıca kompresörün ek çalışması elektrik ve soğutma suyunun israfına neden olarak kompresörün erken aşınmasına neden olur.

Otomatik kontrol ile sıcaklık rölesi kompresörü 0 ve +2 °C'de açar ve durdurur.

Cihazlar ayrıca temel koruma işlevlerini insanlara göre daha güvenilir bir şekilde yerine getiriyor. Sürücü, kondenserdeki basınçta hızlı bir artış (su kaybı nedeniyle), yağ pompasında bir arıza vb. fark etmeyebilir ancak cihazlar bu arızalara anında tepki verir. Doğru, bazı durumlarda sorunların sürücü tarafından fark edilme olasılığı daha yüksek olacak, arızalı kompresörde bir vuruş duyacak ve yerel bir amonyak sızıntısı hissedecek. Bununla birlikte, işletme deneyimi, otomatik kurulumların çok daha güvenilir şekilde çalıştığını göstermiştir.

Böylece otomasyon aşağıdaki ana faydaları sağlar:

1) bakım için harcanan süre azalır;

2) gerekli teknolojik rejimin daha doğru bir şekilde sürdürülmesi;

3) işletme maliyetleri azalır (elektrik, su, onarım vb. için);

4) Tesisatların güvenilirliği artar.

Listelenen avantajlara rağmen, otomasyon yalnızca ekonomik olarak haklı olduğu durumlarda tavsiye edilir; yani otomasyonla ilgili maliyetler, uygulanmasından elde edilen tasarruflarla dengelenir. Ayrıca normal işleyişi manuel kontrolle sağlanamayan süreçlerin de otomatikleştirilmesi gerekir: hassas teknolojik süreçler, tehlikeli veya patlayıcı ortamlarda çalışma.

Tüm otomasyon süreçleri arasında otomatik düzenleme en büyük pratik öneme sahiptir. Bu nedenle, esas olarak soğutma ünitelerinin otomasyonunun temelini oluşturan otomatik kontrol sistemlerini de ele alıyoruz.

Edebiyat

1. Gıda üretiminde teknolojik süreçlerin otomasyonu / Ed. E. B. Karpina.

2. Otomatik cihazlar, regülatörler ve kontrol makineleri: El Kitabı / Ed. B. D. Kosharsky.

3. Petrov. I. K., Soloshchenko M. N., Tsarkov V. N. Gıda endüstrisi için cihazlar ve otomasyon ekipmanları: El kitabı.

4. Gıda endüstrisinde teknolojik süreçlerin otomasyonu. Sokolov.